Презентация на тему: Керамика

Лекция 1 Введение. Основные понятия. Классификация керамик. Структура. Механические, термомеханические свойства. 900igr.net

Исторически под керамикой понимали изделия и материалы, получаемые из глин и их смесей с минеральными добавками. Позднее с целью придания глиняным изделиям твердости, водо- и огнестойкости стал широко применяться обжиг. Слово"керамика" пришло к нам из древнегреческого языка (керамос – обожженная глина, керамике – гончарное искусство).

По мере технического прогресса формируется класс технической керамики. Понятие "керамика" начинает приобретать более широкое значение: помимо традиционных материалов, изготавливаемых из глин, к ней стали относить материалы, получаемые из чистых оксидов, карбидов, нитридов и т.д. Важнейшими компонентами современной технической керамики являются оксиды алюминия, циркония, нитриды кремния, бора, алюминия, карбиды кремния и бора и др.

Достоинства и перспективность керамики исключительное многообразие свойств по сравнению с другими типами материалов доступность сырья низкая энергоемкость технологий экологичность производства биологическая совместимость Основными производителями керамики являются США и Япония (38 и 48% соответственно). США доминируют в области конструкционной керамики. В Японии наряду с производством конструкционной керамики, динамично развивается сфера функциональной керамики.

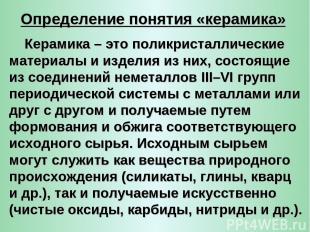

Определение понятия «керамика» Керамика – это поликристаллические материалы и изделия из них, состоящие из соединений неметаллов III–VI групп периодической системы с металлами или друг с другом и получаемые путем формования и обжига соответствующего исходного сырья. Исходным сырьем могут служить как вещества природного происхождения (силикаты, глины, кварц и др.), так и получаемые искусственно (чистые оксиды, карбиды, нитриды и др.).

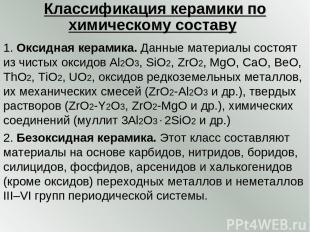

Классификация керамики по химическому составу 1. Оксидная керамика. Данные материалы состоят из чистых оксидов Al2O3, SiO2, ZrO2, MgO, CaO, BeO, ThO2, TiO2, UO2, оксидов редкоземельных металлов, их механических смесей (ZrO2-Al2O3 и др.), твердых растворов (ZrO2-Y2O3, ZrO2-MgO и др.), химических соединений (муллит 3Al2O3 2SiO2 и др.) 2. Безоксидная керамика. Этот класс составляют материалы на основе карбидов, нитридов, боридов, силицидов, фосфидов, арсенидов и халькогенидов (кроме оксидов) переходных металлов и неметаллов III–VI групп периодической системы.

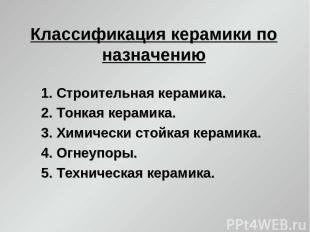

Классификация керамики по назначению 1. Строительная керамика. 2. Тонкая керамика. 3. Химически стойкая керамика. 4. Огнеупоры. 5. Техническая керамика.

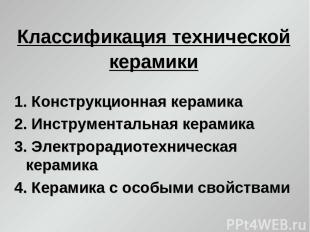

Классификация технической керамики 1. Конструкционная керамика 2. Инструментальная керамика 3. Электрорадиотехническая керамика 4. Керамика с особыми свойствами

Другие классификации технической керамики Традиционная Новая Вязкая Нанокерамика

Структура керамики Кристаллическая фаза - химические соединения, твердые растворы, фазы внедрения. Аморфная фаза - стеклообразующий оксид SiO2. Закрытые поры – не сообщающиеся с окружающей средой. Открытые поры – сообщающиеся с окружающей средой.

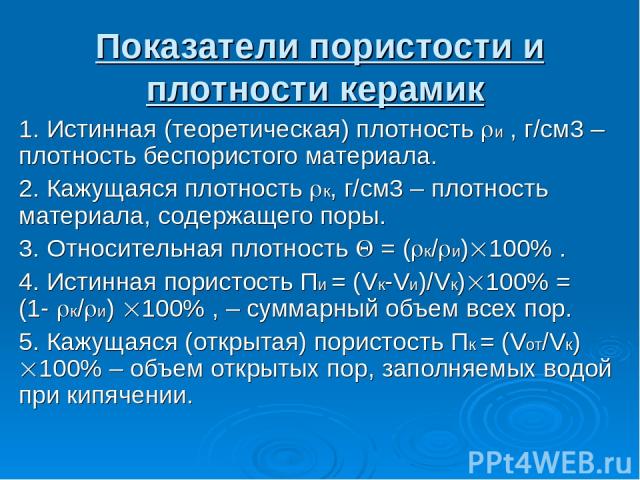

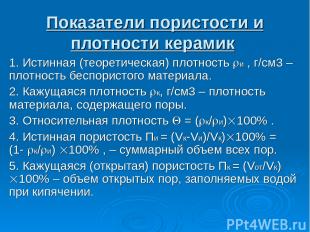

Показатели пористости и плотности керамик 1. Истинная (теоретическая) плотность и , г/см3 – плотность беспористого материала. 2. Кажущаяся плотность к, г/см3 – плотность материала, содержащего поры. 3. Относительная плотность = ( к/ и) 100% . 4. Истинная пористость Пи = (Vк-Vи)/Vк) 100% = (1- к/ и) 100% , – суммарный объем всех пор. 5. Кажущаяся (открытая) пористость Пк = (Vот/Vк) 100% – объем открытых пор, заполняемых водой при кипячении.

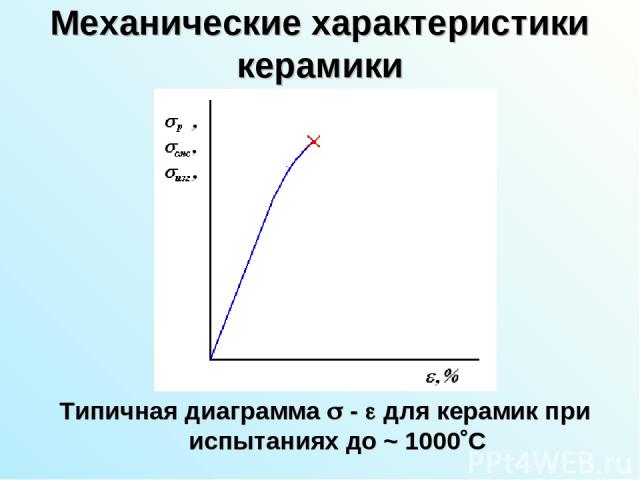

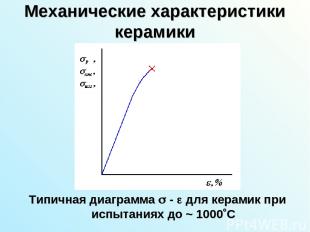

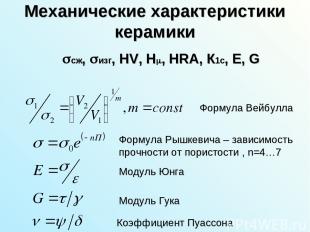

Механические характеристики керамики Типичная диаграмма для керамик при испытаниях до ~ 1000 С

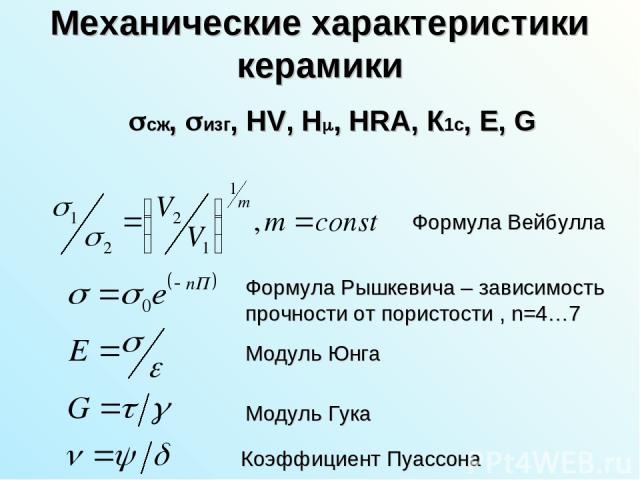

Механические характеристики керамики сж, изг, HV, H , HRA, К1с, E, G Формула Вейбулла Формула Рышкевича – зависимость прочности от пористости , n=4…7 Модуль Юнга Модуль Гука Коэффициент Пуассона

Лекция 2 Термомеханические, теплофизические и термические свойства керамики

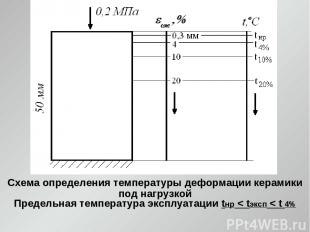

Термомеханические характеристики керамики Кратковременная прочность при температуре службы Температура деформации под нагрузкой Ползучесть

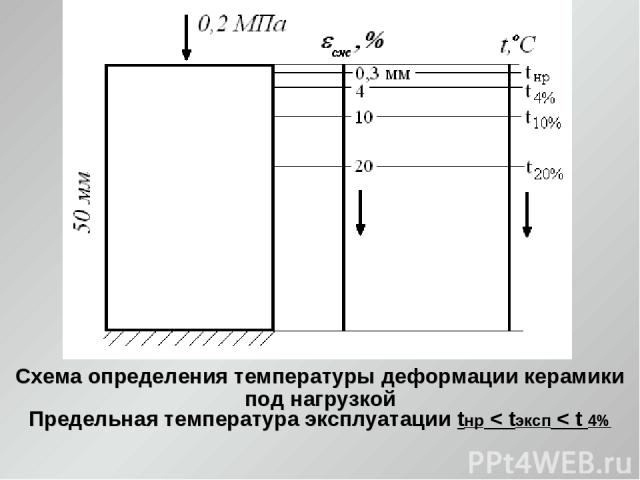

Схема определения температуры деформации керамики под нагрузкой Предельная температура эксплуатации tнр < tэксп < t 4%

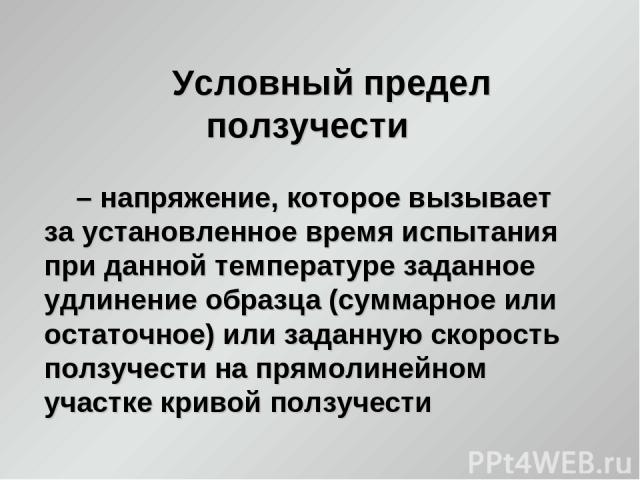

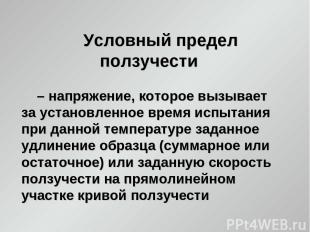

Условный предел ползучести – напряжение, которое вызывает за установленное время испытания при данной температуре заданное удлинение образца (суммарное или остаточное) или заданную скорость ползучести на прямолинейном участке кривой ползучести

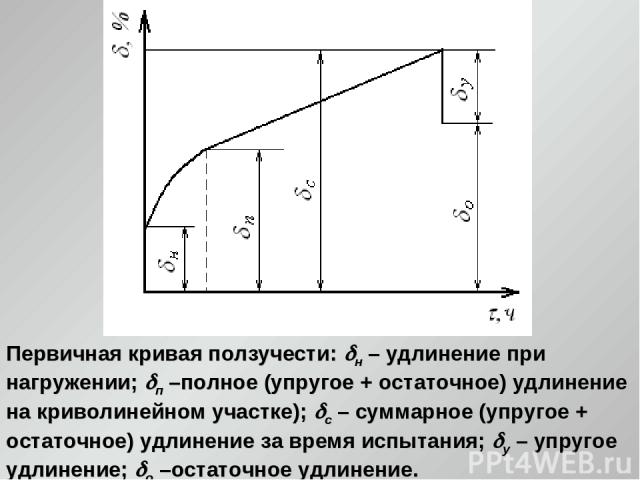

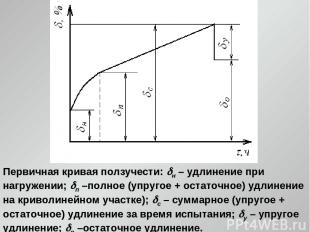

Первичная кривая ползучести: н – удлинение при нагружении; п –полное (упругое + остаточное) удлинение на криволинейном участке); с – суммарное (упругое + остаточное) удлинение за время испытания; у – упругое удлинение; о –остаточное удлинение.

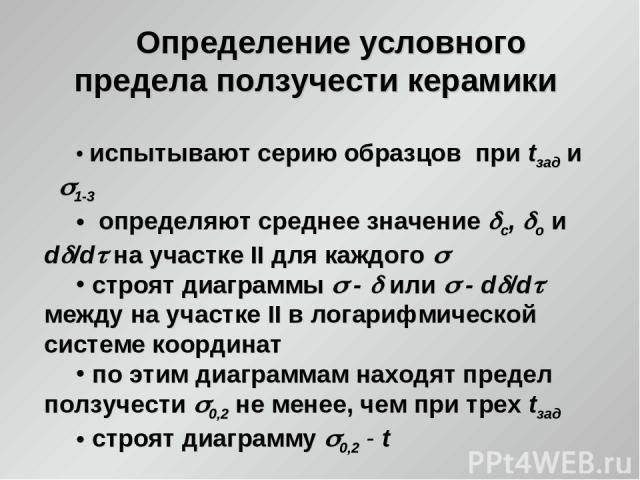

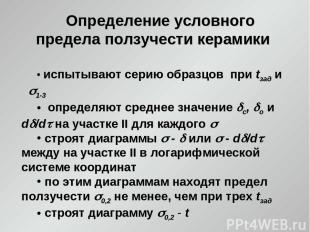

Определение условного предела ползучести керамики испытывают серию образцов при tзад и 1-3 определяют среднее значение c, o и d /d на участке II для каждого строят диаграммы - или - d /d между на участке II в логарифмической системе координат по этим диаграммам находят предел ползучести 0,2 не менее, чем при трех tзад строят диаграмму 0,2 - t

Теплофизические свойства Теплоемкость Теплопроводность Температуропроводность Термическое расширение Имеют очень важное значение, т.к. определяют термостойкость керамики.

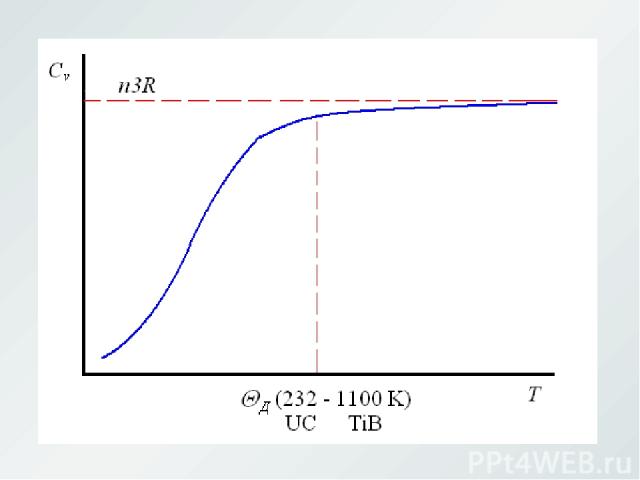

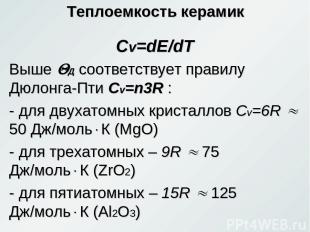

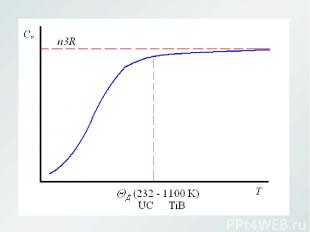

Теплоемкость керамик Cv=dE/dT Выше Д соответствует правилу Дюлонга-Пти Cv=n3R : - для двухатомных кристаллов Cv=6R 50 Дж/моль К (MgO) - для трехатомных – 9R 75 Дж/моль К (ZrO2) - для пятиатомных – 15R 125 Дж/моль К (Al2O3)

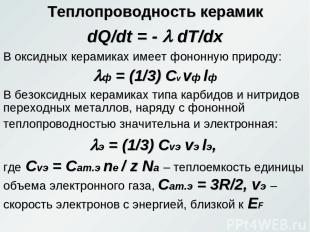

Теплопроводность керамик dQ/dt = - dT/dx В оксидных керамиках имеет фононную природу: ф = (1/3) Cv vф lф В безоксидных керамиках типа карбидов и нитридов переходных металлов, наряду с фононной теплопроводностью значительна и электронная: э = (1/3) Сvэ vэ lэ, где Сvэ = Сат.э ne / z Na – теплоемкость единицы объема электронного газа, Сат.э = 3R/2, vэ – скорость электронов с энергией, близкой к EF

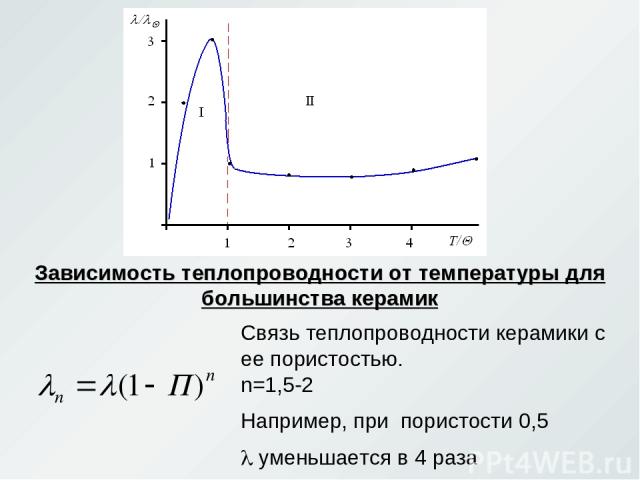

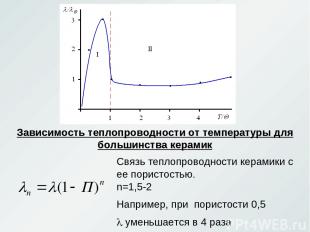

Зависимость теплопроводности от температуры для большинства керамик Связь теплопроводности керамики с ее пористостью. n=1,5-2 Например, при пористости 0,5 уменьшается в 4 раза

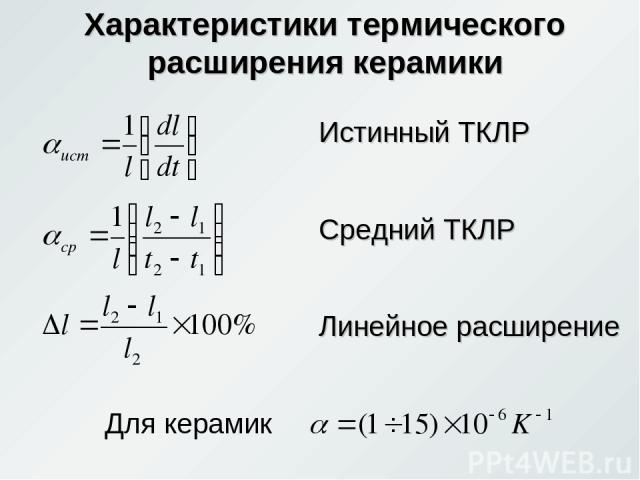

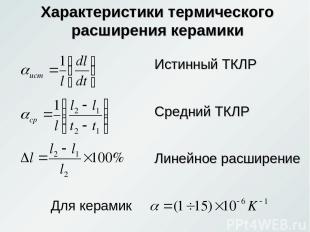

Характеристики термического расширения керамики Истинный ТКЛР Средний ТКЛР Линейное расширение Для керамик

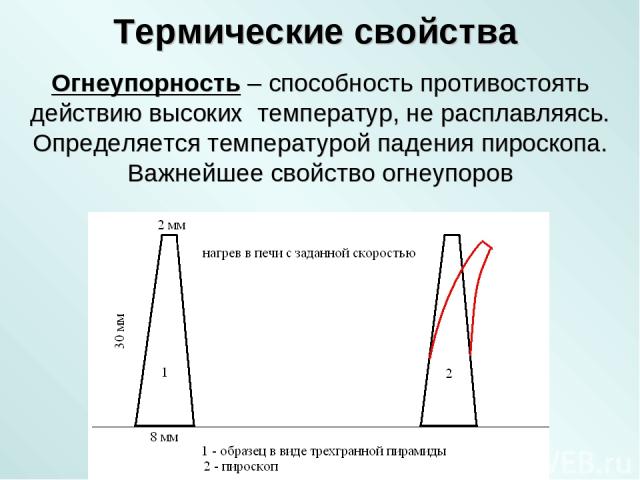

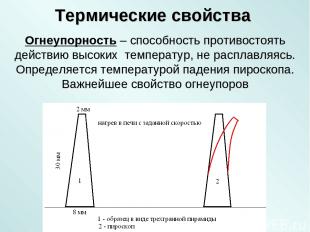

Термические свойства Огнеупорность – способность противостоять действию высоких температур, не расплавляясь. Определяется температурой падения пироскопа. Важнейшее свойство огнеупоров

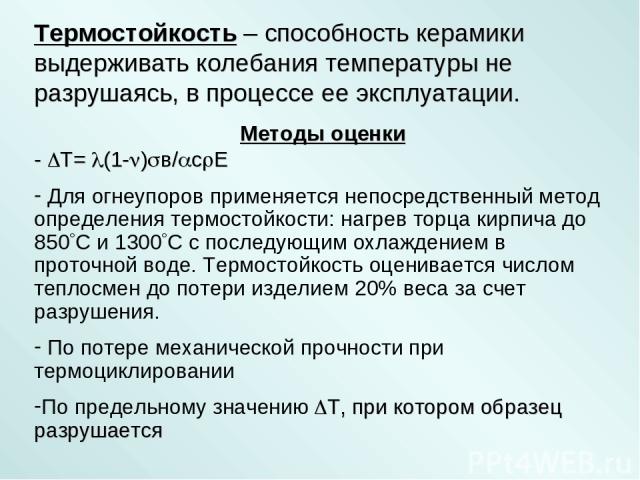

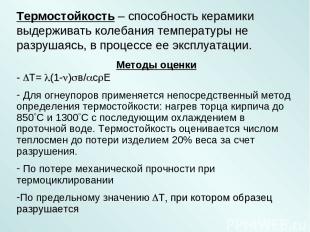

Термостойкость – способность керамики выдерживать колебания температуры не разрушаясь, в процессе ее эксплуатации. Методы оценки - T= (1- ) в/ c E Для огнеупоров применяется непосредственный метод определения термостойкости: нагрев торца кирпича до 850 С и 1300 С с последующим охлаждением в проточной воде. Термостойкость оценивается числом теплосмен до потери изделием 20% веса за счет разрушения. По потере механической прочности при термоциклировании По предельному значению T, при котором образец разрушается

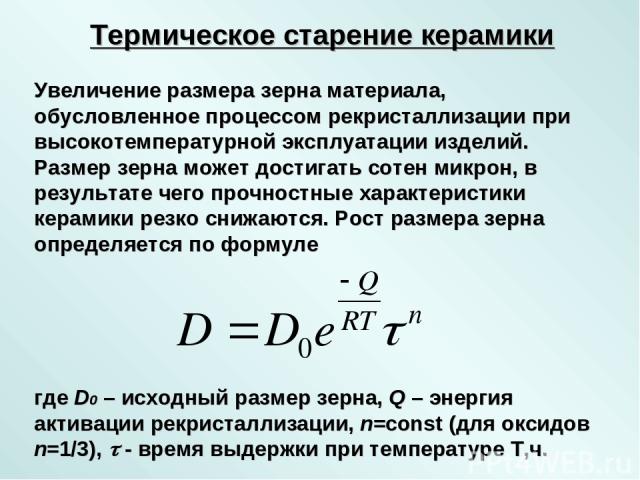

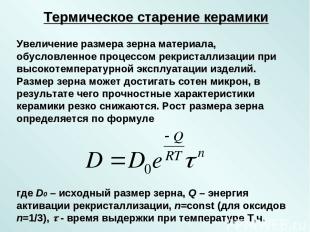

Термическое старение керамики Увеличение размера зерна материала, обусловленное процессом рекристаллизации при высокотемпературной эксплуатации изделий. Размер зерна может достигать сотен микрон, в результате чего прочностные характеристики керамики резко снижаются. Рост размера зерна определяется по формуле где D0 – исходный размер зерна, Q – энергия активации рекристаллизации, n=const (для оксидов n=1/3), - время выдержки при температуре Т,ч.

Лекция 3 Электрофизические, химические свойства керамики

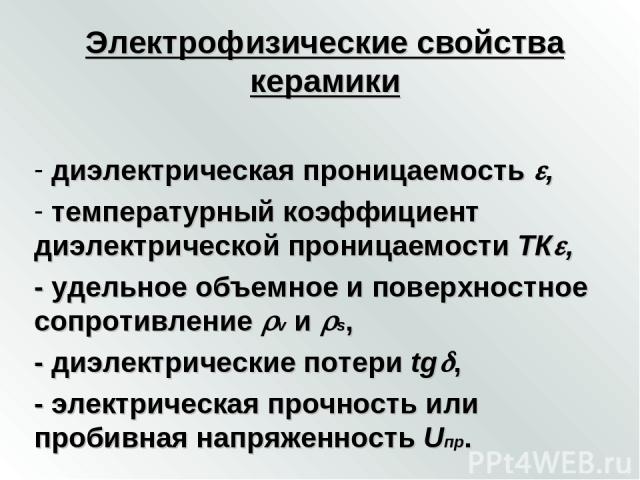

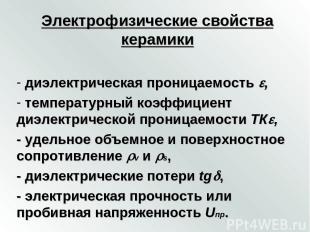

Электрофизические свойства керамики диэлектрическая проницаемость , температурный коэффициент диэлектрической проницаемости ТК , - удельное объемное и поверхностное сопротивление v и s, - диэлектрические потери tg , - электрическая прочность или пробивная напряженность Uпр.

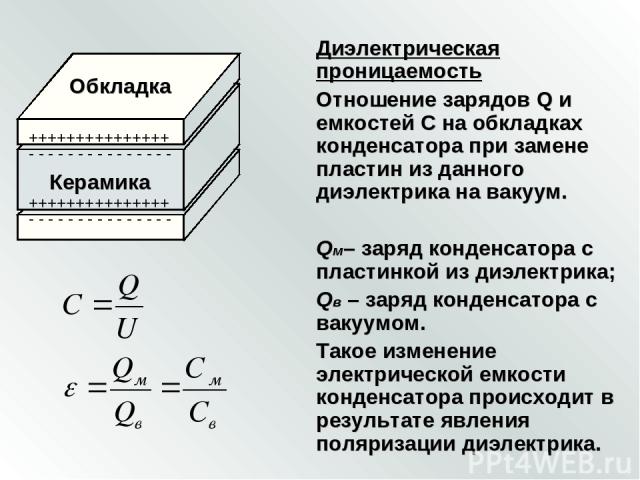

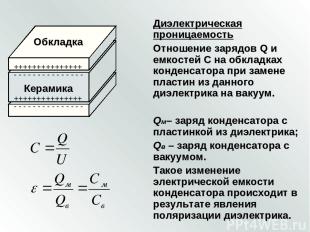

Диэлектрическая проницаемость Отношение зарядов Q и емкостей С на обкладках конденсатора при замене пластин из данного диэлектрика на вакуум. Qм– заряд конденсатора с пластинкой из диэлектрика; Qв – заряд конденсатора с вакуумом. Такое изменение электрической емкости конденсатора происходит в результате явления поляризации диэлектрика. +++++++++++++++ +++++++++++++++ - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - Обкладка Керамика

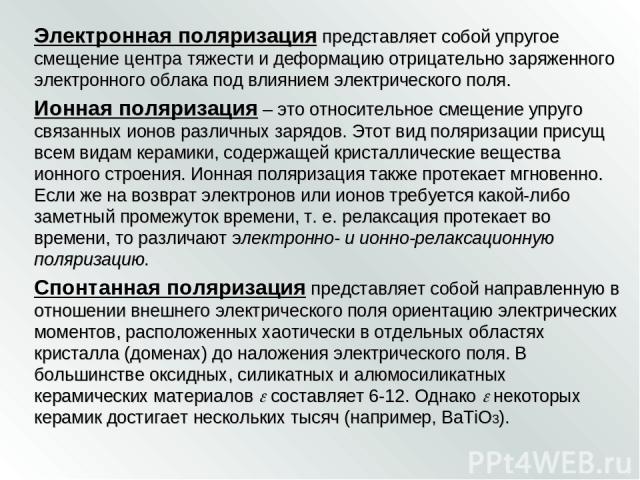

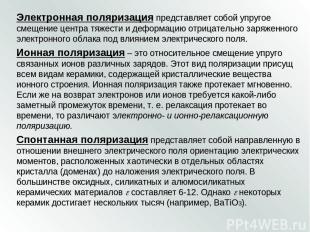

Электронная поляризация представляет собой упругое смещение центра тяжести и деформацию отрицательно заряженного электронного облака под влиянием электрического поля. Ионная поляризация – это относительное смещение упруго связанных ионов различных зарядов. Этот вид поляризации присущ всем видам керамики, содержащей кристаллические вещества ионного строения. Ионная поляризация также протекает мгновенно. Если же на возврат электронов или ионов требуется какой-либо заметный промежуток времени, т. е. релаксация протекает во времени, то различают электронно- и ионно-релаксационную поляризацию. Спонтанная поляризация представляет собой направленную в отношении внешнего электрического поля ориентацию электрических моментов, расположенных хаотически в отдельных областях кристалла (доменах) до наложения электрического поля. В большинстве оксидных, силикатных и алюмосиликатных керамических материалов составляет 6-12. Однако некоторых керамик достигает нескольких тысяч (например, BaTiO3).

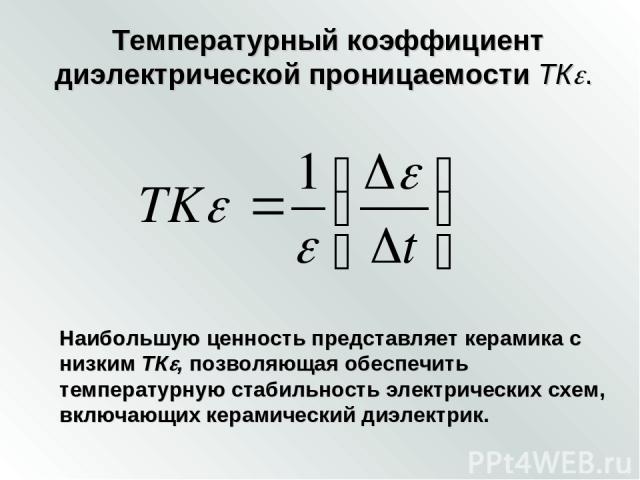

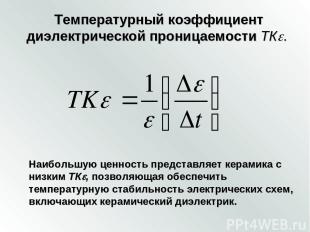

Температурный коэффициент диэлектрической проницаемости ТК . Наибольшую ценность представляет керамика с низким ТК , позволяющая обеспечить температурную стабильность электрических схем, включающих керамический диэлектрик.

Наибольшую ценность представляет керамика с низким ТК , позволяющая обеспечить температурную стабильность электрических схем, включающих керамический диэлектрик. Материал ТК 10-6 °С-1 в интервале 20-80°С Материал ТК 10-6 °С-1 в интервале 20-80°С SrTiO3 СаTiO3 TiO2 BaZrО3 ZrTiO4 -2500 -1500 -850 -350 -1060 MgTiO4 MgTiO3 SrZrО3 CaSnO3 SrSnO3 +60 +70 +100 +110 +180

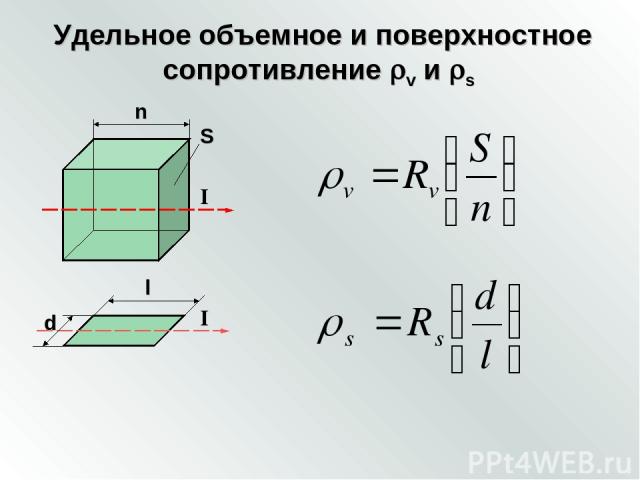

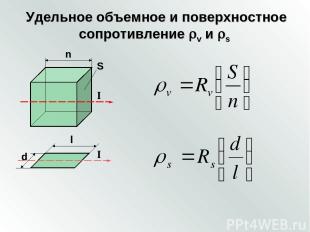

Удельное объемное и поверхностное сопротивление v и s I I S n l d

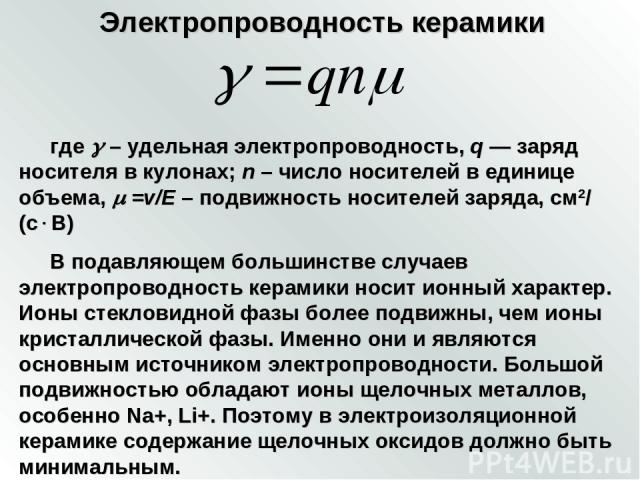

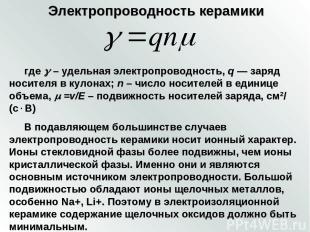

Электропроводность керамики где – удельная электропроводность, q — заряд носителя в кулонах; n – число носителей в единице объема, =v/E – подвижность носителей заряда, см2/(с В) В подавляющем большинстве случаев электропроводность керамики носит ионный характер. Ионы стекловидной фазы более подвижны, чем ионы кристаллической фазы. Именно они и являются основным источником электропроводности. Большой подвижностью обладают ионы щелочных металлов, особенно Na+, Li+. Поэтому в электроизоляционной керамике содержание щелочных оксидов должно быть минимальным.

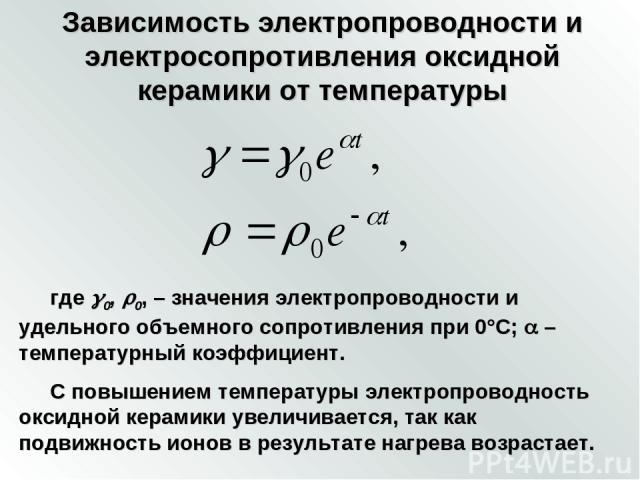

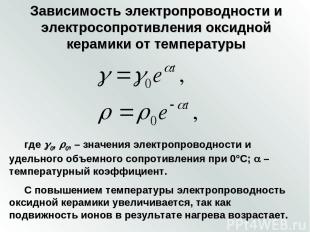

Зависимость электропроводности и электросопротивления оксидной керамики от температуры где 0, 0, – значения электропроводности и удельного объемного сопротивления при 0°С; – температурный коэффициент. С повышением температуры электропроводность оксидной керамики увеличивается, так как подвижность ионов в результате нагрева возрастает.

Диэлектрические потери При воздействии на керамический материал электрического поля поглощается некоторое количество электрической энергии. Эту энергию, затраченную на работу перемещения структурных элементов кристаллической решетки, называют диэлектрическими потерями. Диэлектрические потери сопровождаются нагревом керамики, в некоторых случаях значительным. Диэлектрические потери оценивают по углу диэлектрических потерь или тангесу этого угла. Углом диэлектрических потерь называют угол, дополняющий до 90° угол сдвига фаз между током и напряжением в емкостной цепи.

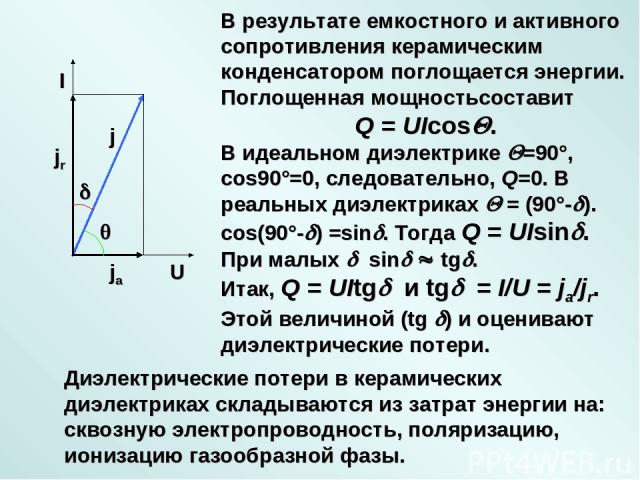

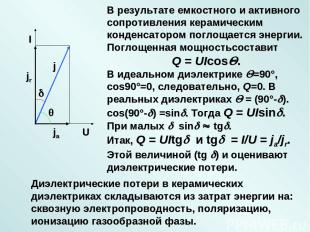

U I j jr ja В результате емкостного и активного сопротивления керамическим конденсатором поглощается энергии. Поглощенная мощностьсоставит Q = UIcos . В идеальном диэлектрике =90°, cos90°=0, следовательно, Q=0. В реальных диэлектриках = (90°- ). cos(90°- ) =sin . Тогда Q = UIsin . При малых sin tg . Итак, Q = UItg и tg = I/U = ja/jr. Этой величиной (tg ) и оценивают диэлектрические потери. Диэлектрические потери в керамических диэлектриках складываются из затрат энергии на: сквозную электропроводность, поляризацию, ионизацию газообразной фазы.

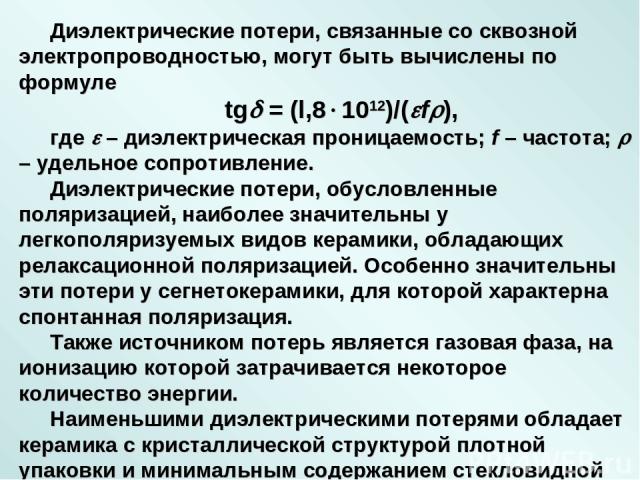

Диэлектрические потери, связанные со сквозной электропроводностью, могут быть вычислены по формуле tg = (l,8 1012)/( f ), где – диэлектрическая проницаемость; f – частота; – удельное сопротивление. Диэлектрические потери, обусловленные поляризацией, наиболее значительны у легкополяризуемых видов керамики, обладающих релаксационной поляризацией. Особенно значительны эти потери у сегнетокерамики, для которой характерна спонтанная поляризация. Также источником потерь является газовая фаза, на ионизацию которой затрачивается некоторое количество энергии. Наименьшими диэлектрическими потерями обладает керамика с кристаллической структурой плотной упаковки и минимальным содержанием стекловидной фазы.

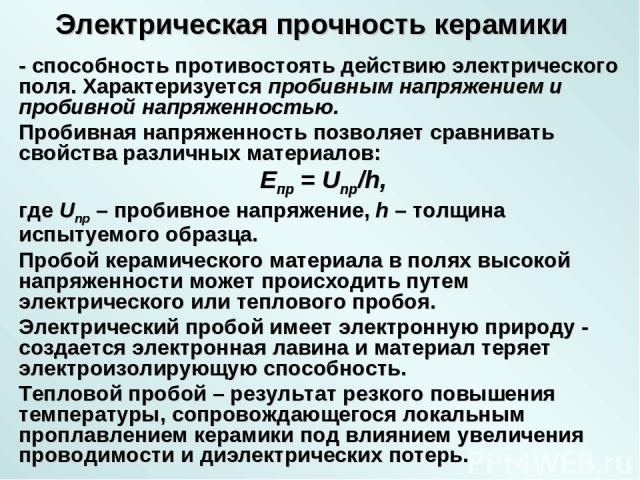

Электрическая прочность керамики - способность противостоять действию электрического поля. Характеризуется пробивным напряжением и пробивной напряженностью. Пробивная напряженность позволяет сравнивать свойства различных материалов: Епр = Unp/h, где Unp – пробивное напряжение, h – толщина испытуемого образца. Пробой керамического материала в полях высокой напряженности может происходить путем электрического или теплового пробоя. Электрический пробой имеет электронную природу - создается электронная лавина и материал теряет электроизолирующую способность. Тепловой пробой – результат резкого повышения температуры, сопровождающегося локальным проплавлением керамики под влиянием увеличения проводимости и диэлектрических потерь.

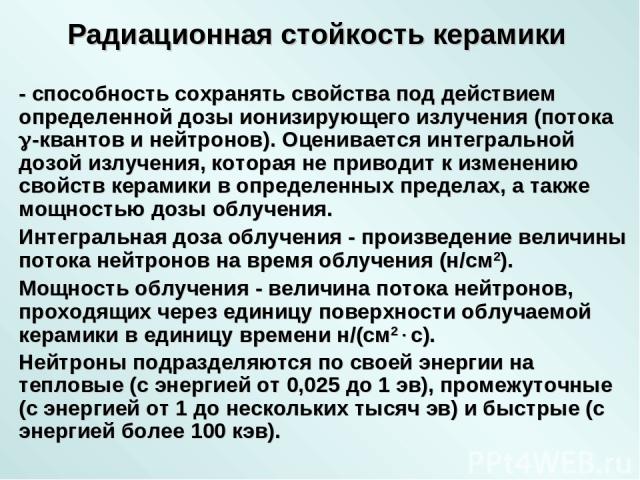

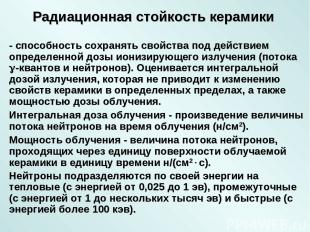

Радиационная стойкость керамики - способность сохранять свойства под действием определенной дозы ионизирующего излучения (потока -квантов и нейтронов). Оценивается интегральной дозой излучения, которая не приводит к изменению свойств керамики в определенных пределах, а также мощностью дозы облучения. Интегральная доза облучения - произведение величины потока нейтронов на время облучения (н/см2). Мощность облучения - величина потока нейтронов, проходящих через единицу поверхности облучаемой керамики в единицу времени н/(см2 с). Нейтроны подразделяются по своей энергии на тепловые (с энергией от 0,025 до 1 эв), промежуточные (с энергией от 1 до нескольких тысяч эв) и быстрые (с энергией более 100 кэв).

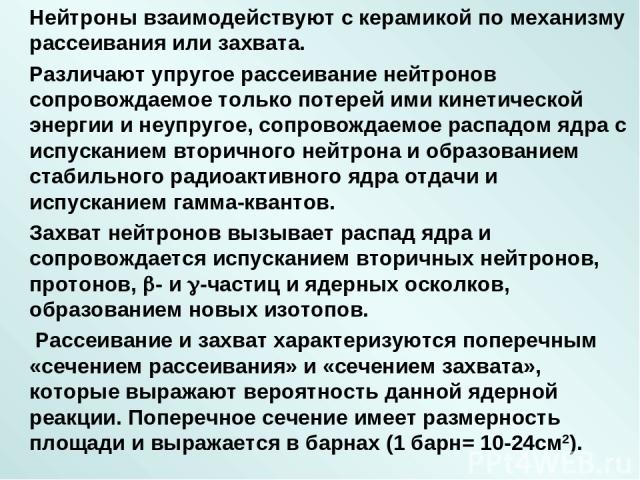

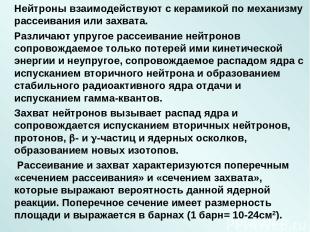

Нейтроны взаимодействуют с керамикой по механизму рассеивания или захвата. Различают упругое рассеивание нейтронов сопровождаемое только потерей ими кинетической энергии и неупругое, сопровождаемое распадом ядра с испусканием вторичного нейтрона и образованием стабильного радиоактивного ядра отдачи и испусканием гамма-квантов. Захват нейтронов вызывает распад ядра и сопровождается испусканием вторичных нейтронов, протонов, - и -частиц и ядерных осколков, образованием новых изотопов. Рассеивание и захват характеризуются поперечным «сечением рассеивания» и «сечением захвата», которые выражают вероятность данной ядерной реакции. Поперечное сечение имеет размерность площади и выражается в барнах (1 барн= 10-24см2).

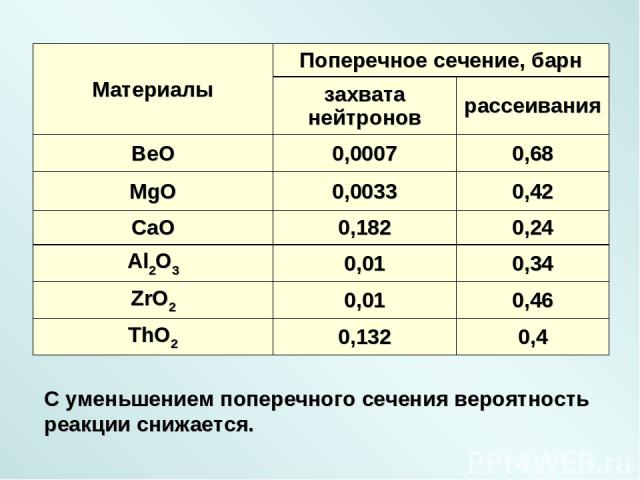

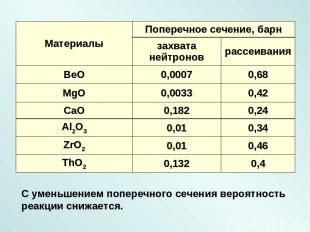

С уменьшением поперечного сечения вероятность реакции снижается. Материалы Поперечное сечение, барн захвата нейтронов рассеивания BeO 0,0007 0,68 MgO 0,0033 0,42 CaO 0,182 0,24 Al2O3 0,01 0,34 ZrO2 0,01 0,46 ThO2 0,132 0,4

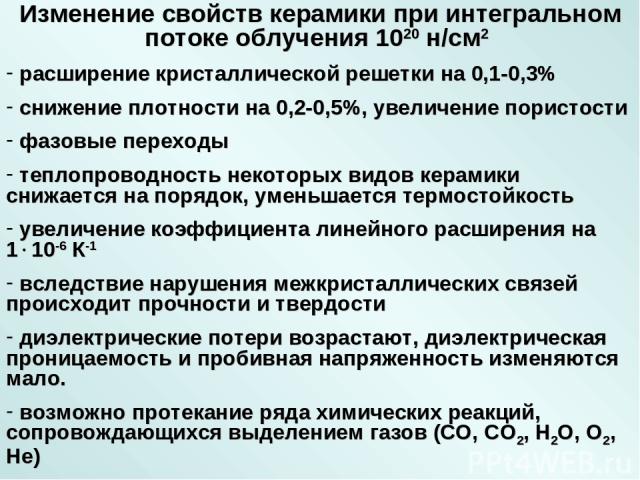

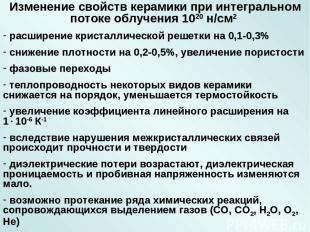

Изменение свойств керамики при интегральном потоке облучения 1020 н/см2 расширение кристаллической решетки на 0,1-0,3% снижение плотности на 0,2-0,5%, увеличение пористости фазовые переходы теплопроводность некоторых видов керамики снижается на порядок, уменьшается термостойкость увеличение коэффициента линейного расширения на 1 10-6 К-1 вследствие нарушения межкристаллических связей происходит прочности и твердости диэлектрические потери возрастают, диэлектрическая проницаемость и пробивная напряженность изменяются мало. возможно протекание ряда химических реакций, сопровождающихся выделением газов (СО, СO2, Н2O, O2, Не)

Химические свойства керамики Наиболее распространенными случаями химического взаимодействия между керамикой и другими веществами являются следующие: взаимодействие с кислотами и щелочами – коррозия в растворах. взаимодействие с расплавами, чаще металлическими – коррозия в расплавах. взаимодействие с газами – газовая коррозия.

Коррозия в растворах Исследование коррозионной стойкости керамики в различных растворах кислот и щелочей необходимо для оценки возможности изготовления из нее деталей химической аппаратуры, насосов для перекачки кислот, подшипников, работающих в агрессивных средах и т.д. Для оценки стойкости обычно подсчитывется убыль массы керамического образца после его выдержки в растворе заданной концентрации. Часто образец выдерживается в кипящем растворе. Допустимая потеря массы в течение заданного времени для кислотоупорной керамики не должна превышать 2–3%.

Коррозия в расплавах При плавке металла в тиглях из оксидной керамики возможно ее восстановление. Безоксидные керамики также используют для изготовления деталей, работающих в контакте с расплавами металлов. Правило выбора оксида материала тигля: теплота его образования должна быть больше, чем теплота образования оксида переплавляемого металла. При взаимодействии безоксидных керамик с расплавами металлов имеет место образование химических соединений, фаз внедрения, интерметаллидов. Коррозия керамики в расплавах определяется методами микроскопического, химического, фазового анализа, позволяющими определить наличие и количество продуктов взаимодействия.

Газовая коррозия При эксплуатации керамика должна противостоять действию газообразных галогенов, сернистого газа, оксидов азота, различных углеводородов и др. Если в состав керамики входят элементы с переменной валентностью, то при некоторых условиях газовой среды возможны окислительно-восстановительные реакции с образованием более легкоплавких соединений. Особенно усиливается воздействие газов во влажной среде и при повышенных температурах. Стойкость керамики против газообразных агентов зависит во от химического и фазового состава.

Оксидные керамики не подвержены окислению. Безоксидная керамика окисляется при нагреве на воздухе до высоких температур. В реальных условиях эксплуатации изделий из безоксидной керамики в двигателях к процессу окисления добавляется коррозионное воздействие продуктов сгорания топлива, содержащих Na, S, V. По окислительной способности SО2 примерно в 15 раз превосходит воздух. Высокую коррозионную активность имеют образующиеся при сгорании топлива Nа2SО4 и V2О5. Однако окисление керамики в некоторых случаях приводит к повышению ее прочности.

Ввиду довольно высокой коррозионной стойкости керамики трудно оценивать степень ее коррозионного повреждения по изменению массы образцов, глубине проникновения коррозии, количеству очагов коррозии, и т.п., как это делается для металлов. Поэтому действие коррозии керамики оценивают по изменению ее механических характеристик. Имеется еще большое количество случаев, когда керамика вступает в ту или иную реакцию с соприкасающимися материалами. Например, взаимодействие керамики с расплавленными стеклами при их плавке, шлаками, различными солевыми расплавами и т. д. Подобное многообразие вариантов химического взаимодействия керамики с другими средами не дает возможности создать единой методики оценки химической устойчивости керамики.

Традиционное использование керамики строительная керамика огнеупоры химически стойкая керамика тонкая керамика

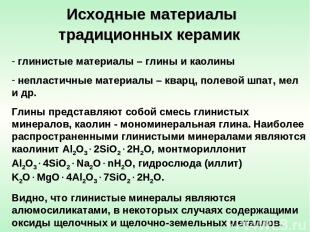

Исходные материалы традиционных керамик глинистые материалы – глины и каолины непластичные материалы – кварц, полевой шпат, мел и др. Глины представляют собой смесь глинистых минералов, каолин - мономинеральная глина. Наиболее распространенными глинистыми минералами являются каолинит Al2O3 2SiO2 2H2O, монтмориллонит Al2O3 4SiO2 Na2O nH2O, гидрослюда (иллит) K2O MgO 4Al2O3 7SiO2 2H2O. Видно, что глинистые минералы являются алюмосиликатами, в некоторых случаях содержащими оксиды щелочных и щелочно-земельных металлов.

Все глинистые минералы обладают слоистой структурой, похожей на структуру слюды. При смешивании глины с водой последняя входит в межслоевые пространства глинистого минерала, и его слои получают возможность сдвигаться один относительно другого по водяной пленке и закрепляться в новом положении. Такая способность минералов объясняет важнейшее свойство глины – ее пластичность.

Непластичные материалы разделяются на так называемые отощители, плавни, органические и специальные добавки. Отощители предназначены для снижения пластичности глин. Они могут быть природными – кварц, кварцевый песок и искусственными – шамот (обожженная размолотая глина). Плавни применяются для снижения температуры спекания и повышения плотности спеченного материала. Самыми распространенными плавнями являются полевые шпаты, представляющие собой алюмосиликаты, содержащие оксиды щелочных и щелочно-земельных металлов. Органические добавки служат для активации процесса спекания, а также для получения пористой структуры, специальные добавки применяются для достижения заданных физико-химических характеристик материала.

Строительная керамика - стеновая - фасадная - керамика для изделий для подземных коммуникаций керамические заполнители К стеновым материалам относят, прежде всего, кирпич. Для его изготовления используются легкоплавкие глины: гидрослюды с примесями каолинита, монтмориллонита, гематита и др. Фасадная керамика – лицевые кирпичи, фасадные плитки изготавливаются в основном из тугоплавких глин (с преобладанием каолинита) и некоторых легкоплавких глин.

Высокая коррозионная стойкость керамики позволяет использовать изделия из нее для прокладки подземных коммуникаций. К таким изделиям относятся дренажные и канализационные трубы. Дренажные трубы применяют для устройства водоотводных сетей. Для их производства используются легкоплавкие глины, аналогичные применяемым в производстве кирпича. Канализационные керамические трубы должны быть плотными и химически стойкими. Основное сырье для их производства – тугоплавкие или огнеупорные глины, а также смеси различных глин. К керамическим заполнителям относят керамзит – гранулированный вспученный материал, имеющий в изломе структуру застывшей пены. Изготавливается керамзит из гидрослюд с добавками железной руды, каменного угля, торфа, мазута. Основное назначение добавок – повышение вспучиваемости глин в процессе обжига.

Тонкая керамика Разделяют на фарфор и фаянс. Фарфор изготавливают из тонкой смеси каолина и огнеупорной глины (20–65%), кварца (9–40%) и полевого шпата (18– 52%). Структура фарфора: стеклофаза (до 60%) кристаллическая фаза - муллит 3Al2O3 2SiO2 (до 25%). Пористость составляет 3–5%. Изделия из фарфора, как правило, глазуруют. Фарфор применяется для изготовления химически стойкой посуды, электрических изоляторов различного назначения (электрофарфор).

Фаянс отличается от фарфора большей пористостью (до 14%), низкими физико-механическими характеристиками, в связи с чем его применение в технике ограничено. Структура фаянса представлена зернами глинистого дегидратированного вещества и кварца, сцементированными небольшим количеством стекловидной фазы, которая образуется при взаимодействии плавней с глиной, каолином, кварцем. Из фаянса изготавливают изделия хозяйственного, санитарно-технического назначения, а также облицовочные плитки.

Огнеупоры Материалы и изделия, способные выдерживать механические и физико-химические воздействия при высоких температурах и применяемые для кладки различных теплотехнических агрегатов. Виды огнеупоров: кремнеземистые алюмосиликатные магнезиальные К кремнеземистым огнеупорам относятся динас и кварцевая керамика. Основным компонентом в них является кремнезем SiO2.

Динас содержит не менее 93% SiO2 в форме тридимита (до 70%) или кристобалита. Динас получают из кварцитов, реже из кварцевого песка. Огнеупорность до1710–1730°С, высокая жаропрочность, стойкость к кислым расплавам. Применяется для кладки сводов и стен мартеновских и стекловаренных печей. Кварцевая керамика – аморфный материал белого цвета, состоящий из спеченных зерен кварцевого стекла, имеет огнеупорность до 2200°С (кратковременно), чрезвычайно высокую термостойкость ( t свыше 1000°С) вследствие низкого ЛКТР. Применяется как огнеупор в металлургии, стекловаренной промышленности. Как техническая керамика – в ракетной технике для изготовления обтекателей антенн.

Алюмосиликатные огнеупоры получают на основе двухкомпонентной системы Al2O3-SiO2. Основные виды: шамотные и высокоглиноземистые Шамотные огнеупоры содержат 28-45% Al2O3. Изготавливают из огнеупорных глин и каолинов и шамота (40-85%). Имеют огнеупорность 1580–1750°С и применяются для кладки большинства теплотехнических агрегатов. Высокоглиноземистые огнеупоры содержат более 45% Al2O3. Вследствие этого данные материалы имеют повышенные физико-механические свойства и огнеупорность до 2000°С. Высокоглиноземистые изделия применяются для кладки доменных печей.

Магнезиальные огнеупоры подразделяются на магнезитовые и доломитовые. Магнезитовые огнеупоры состоят из минерала периклаза MgO. Их огнеупорность превышает 2000°С. Применяются в сталеплавильной промышленности. Сырьем для их производства служит магнезит MgCO3. Доломитовые огнеупоры получают путем спекания смеси доломита CaCO3 MgCO3 и кварцитов. Они имеют огнеупорность до 1780°С, характеризуются длительностью службы и применяются для кладки мартеновских и вращающихся печей.

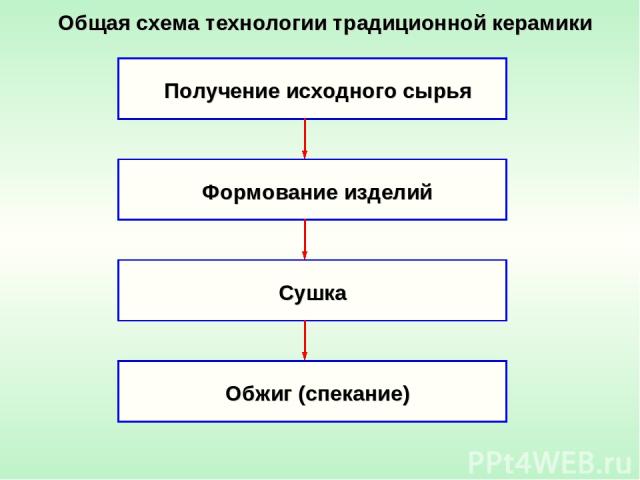

Общая схема технологии традиционной керамики Получение исходного сырья Формование изделий Сушка Обжиг (спекание)

Получение и подготовка исходных материалов В технологии традиционной керамики используется природное сырье (глины, полевой шпат, пески), подвергнутое соответствующей обработке. Обработка включает в себя измельчение и смешивание компонентов. Глинистые материалы обрабатывают в глинорезательных машинах, подсушивают и затем измельчают в дезинтеграторах. Отощители, плавни измельчают в дробилках, шаровых, вибрационных мельницы. После измельчения порошки просеивают для получения нужных фракций. Компоненты шихты должны быть тщательно перемешаны и иметь необходимую степень влажности.

Формование Используют метод полусухого прессования, методы формования пластичных масс. Прессование осуществляется на прессах различных конструкций в металлических пресс-формах либо на установках для гидростатического прессования. В первом случае достигается высокая производительность процесса, во втором – возможность получения равноплотных изделий сложной конфигурации. Полусухое прессование используется в технологии огнеупоров, стеновой керамики, электрофарфора.

Пластическое формование наиболее распространено в технологии традиционной керамики. Методы пластического формования: экструзия (выдавливание), штампование и вытачивание. Во всех методах сырье содержит воду в количестве 30–50 об. %. Экструзия осуществляется на непрерывных прессах через профильные мундштуки. Этот способ используется в производстве кирпича, труб, а также некоторых изделий технической керамики (стержни, трубки). Штампование применяется для получения изделий с более точными размерами, хорошей поверхностью. Таким способом формуют огнеупоры, кислотоупорные кирпичи. Метод вытачивания используется в производстве фарфора и фаянса.

В производстве традиционной керамики важной операцией является сушка отформованных изделий, поскольку они содержат значительное количество временной связки (до 25%). Сушка происходит в туннельных сушилках с воздушным, газовым или паровоздушным теплоносителем. Содержание влаги после сушки не превышает 1–3%. Время сушки в зависимости от вида изделия может колебаться от 6 мин до нескольких суток.

Обжиг является определяющей операцией в технологии керамики. Во время обжига протекают следующие процессы: - спекание спрессованных частиц - усадка или рост изделия - полиморфные превращения - химические реакции - стеклообразование - кристаллизация Движущей силой спекания является избыточная поверхностная энергия на границе раздела фаз порошковой системы. Различают следующие виды спекания: жидкофазное и твердофазное.

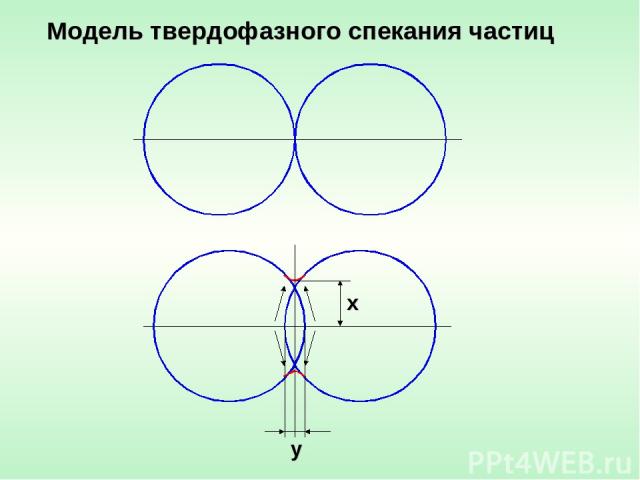

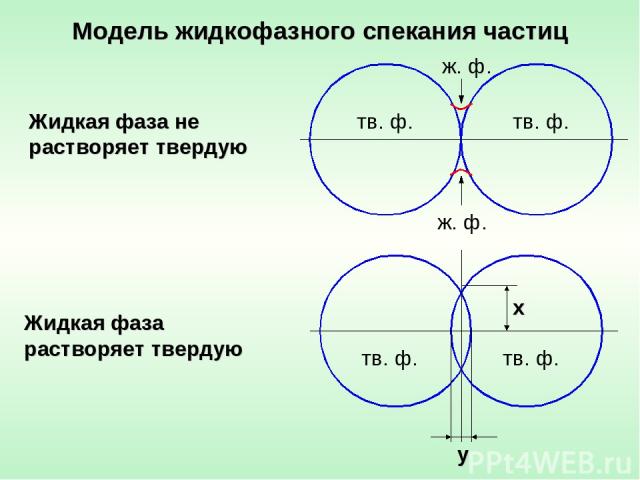

При твердофазном спекании перенос вещества происходит за счет диффузии дефектов кристаллической решетки, главным образом вакансий. Контур места контакта частиц является источником вакансий вследствие их повышенной концентрации, а сама поверхность контакта и выпуклые поверхности частиц – стоком. Основными признаками спекания керамики являются повышение плотности и механической прочности изделия. При жидкофазном спекании компактирование происходит за счет сил поверхностного натяжения образующейся жидкой фазы.

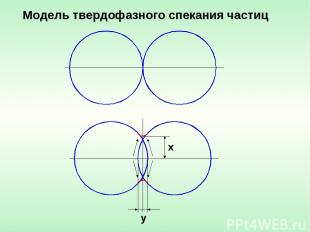

Модель твердофазного спекания частиц x y

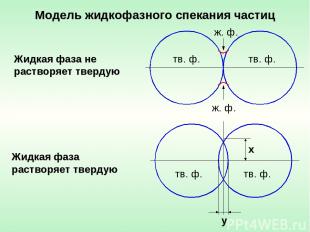

Модель жидкофазного спекания частиц x y Жидкая фаза не растворяет твердую Жидкая фаза растворяет твердую ж. ф. тв. ф. тв. ф. тв. ф. тв. ф. ж. ф.

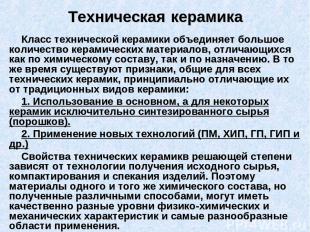

Техническая керамика Класс технической керамики объединяет большое количество керамических материалов, отличающихся как по химическому составу, так и по назначению. В то же время существуют признаки, общие для всех технических керамик, принципиально отличающие их от традиционных видов керамики: 1. Использование в основном, а для некоторых керамик исключительно синтезированного сырья (порошков). 2. Применение новых технологий (ПМ, ХИП, ГП, ГИП и др.) Свойства технических керамикв решающей степени зависят от технологии получения исходного сырья, компактирования и спекания изделий. Поэтому материалы одного и того же химического состава, но полученные различными способами, могут иметь качественно разные уровни физико-химических и механических характеристик и самые разнообразные области применения.

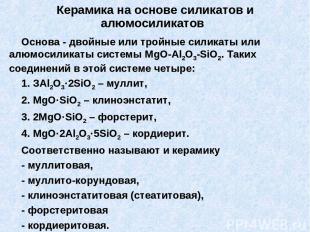

Керамика на основе силикатов и алюмосиликатов Основа - двойные или тройные силикаты или алюмосиликаты системы МgО-Аl2О3-SiO2. Таких соединений в этой системе четыре: 1. ЗАl2О3·2SiO2 – муллит, 2. МgО·SiO2 – клиноэнстатит, 3. 2МgО·SiO2 – форстерит, 4. МgО·2Аl2О3·5SiO2 – кордиерит. Соответственно называют и керамику - муллитовая, - муллито-корундовая, - клиноэнстатитовая (стеатитовая), - форстеритовая - кордиеритовая.

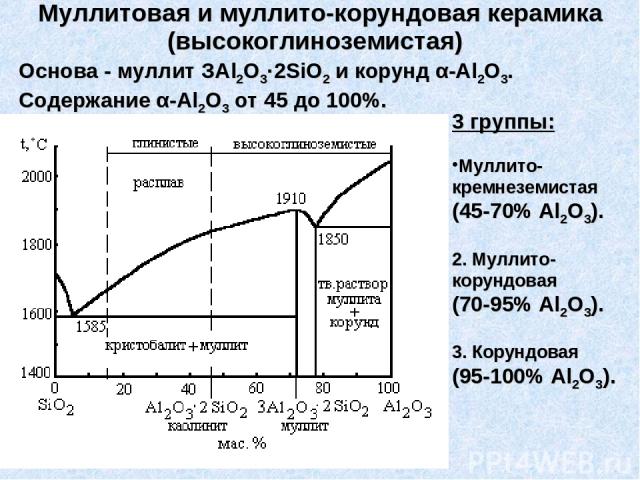

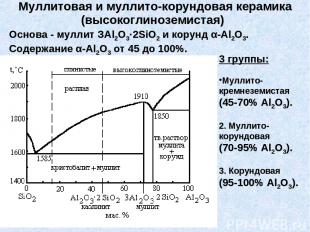

Муллитовая и муллито-корундовая керамика (высокоглиноземистая) Основа - муллит ЗАl2О3·2SiO2 и корунд α-Аl2О3. Cодержание α-Аl2О3 от 45 до 100%. 3 группы: Муллито-кремнеземистaя (45-70% Аl2O3). 2. Муллито-корундовая (70-95% Аl2O3). 3. Корундовая (95-100% Аl2O3).

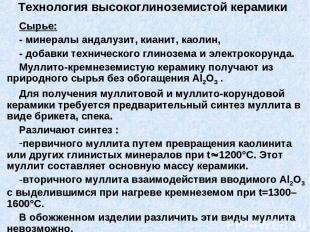

Технология высокоглиноземистой керамики Сырье: - минералы андалузит, кианит, каолин, - добавки технического глинозема и электрокорунда. Муллито-кремнеземистую керамику получают из природного сырья без обогащения Al2O3 . Для получения муллитовой и муллито-корундовой керамики требуется предварительный синтез муллита в виде брикета, спека. Различают синтез : первичного муллита путем превращения каолинита или других глинистых минералов при t 1200°С. Этот муллит составляет основную массу керамики. вторичного муллита взаимодействия вводимого Al2O3 с выделившимся при нагреве кремнеземом при t=1300–1600°С. В обожженном изделии различить эти виды муллита невозможно.

Спеченный муллит подвергается помолу в шаровых мельницах, после чего следуют операции формования изделий: пластическое формование, горячее литье под давлением, прессование. Далее следует спекание отформованных изделий при температуре 1350–1450°С. Для снижения температуры спекания массы обычно вводят добавки в виде мрамора, доломита, магнезита, талька, углекислого бария и других веществ. При получении муллито-корундовой керамики в шихту обязательно вводят 10–15% предварительно обожженного глинозема, проводят мокрый помол, затем формование и спекание.

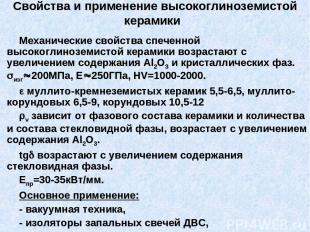

Свойства и применение высокоглиноземистой керамики Механические свойства спеченной высокоглиноземистой керамики возрастают с увеличением содержания Al2O3 и кристаллических фаз. изг 200МПа, E 250ГПа, HV=1000-2000. муллито-кремнеземистых керамик 5,5-6,5, муллито-корундовых 6,5-9, корундовых 10,5-12 v зависит от фазового состава керамики и количества и состава стекловидной фазы, возрастает с увеличением содержания Al2O3. tg возрастают с увеличением содержания стекловидная фазы. Eпр=30-35кВт/мм. Основное применение: - вакуумная техника, - изоляторы запальных свечей ДВС, - детали электро- и радиоаппаратуры.

Клиноэнстатитовая керамика Основа - метасиликат магния MgO·SiO2 – клиноэнстатит. Сырьем является минерал тальк - водный силикат магния. Плотные разновидности талька называют стеатитом. Поэтому клиноэнстатитовая керамика часто называется стеатитовой или просто стеатитом. Клиноэнстатит существует в трех модификациях: энстатит при 1100-1260°С необратимо переходит в протоэнстатит, при охлаждении протоэнстатит при 800-1000°С переходит в клиноэнстатит. При неполном переходе протоэнстатита в клиноэнстатит в изделиях возникают объемные изменения керамики (до 6%), которые приводят к деградации механических и электрофизических свойств – происходит старение стеатита. Необходимо повышать вязкость стекловидной фазы, тормозящей рост кристаллов протоэнстатита.

Технология, свойства и применение клиноэнстатитовой керамики дегидратация талька при 850–1300°С смешивание и мокрый помол компонентов в шаровых мельницах, обезвоживание массы на фильтрпрессе до влажности 18–22%, получение заготовок на вакуумных прессах пластическое формования: обтачивание на токарных станках, лепка в гипсовых формах, экструзия и др. Применяется также сухое прессование, штамповка, горячее литье термопластичных шликеров. спекание при 1170–1340°С в зависимости от состава в электрических печах с карбидокремниевыми нагревателями Имеет малые tg , высокую Eпр. Применяется как высокочастотный диэлектрик, изолятор для электровакуумной аппаратуры, в высоковольтной технике.

Форстеритовая и кордиеритовая керамики Форстеритовой называется керамика на основе ортосиликата магния 2МgО·SiO2 – форстеритa. Достоинство - вследствие отсутствия полиморфных превращений не подвержена старению. Керамика на основе кордиерита 2МgО·2Аl2О3·5SiO2 называется кордиеритовой. Состав кордиерита в масс.%: МgО-13,7; Аl2О3-34,9; SiO2- 51,4. Сырье - тальк, огнеупорные глины, технический глинозем. Изделия из форстерита и кордиерита формуют горячим литьем, прессованием, экструзией, штамповкой. Температура спекания форстеритовой керамики составляет 1220 – 1380°С, кордиеритовой - 1300–1410°С. Для расширения интервала спекания кордиерита рекомендуется вводить 2–4% оксидов щелочных металлов.

Свойства и применение форстеритовой и кордиеритовой керамики Плотная спеченная форстеритовая керамика обладает высокими электрофизическими характеристиками. Благодаря высокому коэффициенту линейного расширения форстеритовая керамика находит применение в элекровакуумной технике как изолятор на контакте с металлами, главным образом с титаном. Спеченная кордиеритовая керамика имеет очень низкий коэффициент термического расширения и, как следствие, высокую термостойкость. Это позволяет применять ее для изготовления дугогасительных камер в высоковольтных выключателях, а также для изготовления термостойкой посуды.

Другие виды алюмосиликатной и силикатной керамики Цельзиановая керамика Основа - алюмосиликат бария ВаО2·Аl2O3·2SiO2 – цельзиан. Цельзиан кристаллизуется в моноклинной сингонии. При температуре выше 1100°С он переходит в гексагональную модификацию. Технология: - синтез цельзиана в брикете при t=1250-1300°С, размол и измельчение. - пластификация порошка, прессование. - спекание при t=1380-1400°С в слабоокислительной и нейтральной средах. Цельзиановая керамика имеет низкие tg , высокое v и малый ЛКТР. Благодаря этим свойствам цельзиановая керамика находит применение для изготовления некоторых радиотехнических деталей.

Литиевая керамика Основа - алюмосиликаты лития, преимущественно сподумен Li2О·Аl2O3·4SiO2. Изделия можно получать практически всеми способами керамической технологии. Температура синтеза литиевой керамики и спекания изделий составляет 1200-1250°С. Литиевая керамика имеет низкий, а отдельные ее составы отрицательный ЛКТР до 700°С, который обуславливает ее хорошую термостойкость. Также литиевая керамика обладает достаточно высокими электроизоляционными свойствами, благодаря чему ее применяют в производстве некоторых видов изделий для радиотехники, работающих в условиях повышенных или переменных температур, а также других изделий, например воздухоподогревателей, работающих в условиях резких смен температур.

Волластонитовая керамика Основа - природный минерал волластонит - метасиликат кальция СаО·SiO2 . Технология. - пластификация масс небольшим количеством глинистых и флюсующих добавок. - прессование. - спекание при t=1200–1300°С. Усадка невелика, что дает возможность изготавливать изделия с точными размерами. Волластонитовая керамика из чистых разновидностей природного волластонита имеет высокий уровень электрофизических характеристик и хорошую термостойкость.

Керамика на основе Al2O3 Химическое соединение с ионно-ковалентным типом связи кристаллической решетки. Имеет α-, β- и γ-модификации глинозема, причем α- и γ-Аl2O3 представляют собой чистый оксид алюминия, а β- модификация – соединение оксида алюминия со щелочными и щелочно-земельными оксидами. В природе встречается только α-Al2O3 в виде минералов корунда, рубина, сапфира, который кристаллизуется в тригональной сингонии. Кубический γ- и гексагональный β-Al2O3 являются нестабильными модификациями, которые при нагреве свыше 1500°С переходят в α-Al2O3. Корундовой технической керамикой называется керамика, содержащая более 95% α-Аl2О3. В литературе встречаются частные названия корундовой керамики: алюминооксид, корундиз, синоксоль, миналунд, М-7, 22ХС, микролит, сапфирит, поликор и др.

Исходные материалы 1. Глинозем. Его получают путем разложения минерала боксита, представляющего собой смесь гидроксидов алюминия раствором едкой щелочи с образованием алюмината натрия, который переходит в раствор. NaAlO2+2H2O=Al(OH)3+NaOH. Гидроксид алюминия прокаливают при температуре 1150–1200°С. В результате образуется порошок технического глинозема. Полученные порошки представляют собой шарообразные (сферолитные) агломераты кристаллов γ-Аl2O3 размером менее 0,1мкм. Средний размер сферолитов составляет 40–70мкм. 2. Электроплавленый корунд. Белый электрокорунд (корракс, алунд) получают путем плавки в электрических дуговых печах технического глинозема. Содержание α-Аl2О3 в белом электрокорунде составляет 98% и более.

Для получения ультрадисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной керамики, широкое распространение получили способы совместного осаждения гидроксидов (СОГ) и плазмохимического синтеза (ПХС). Сущность метода СОГ заключается в растворении солей алюминия, например AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10–100нм. В технологии ПХС водный раствор Al(NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1–1мкм.

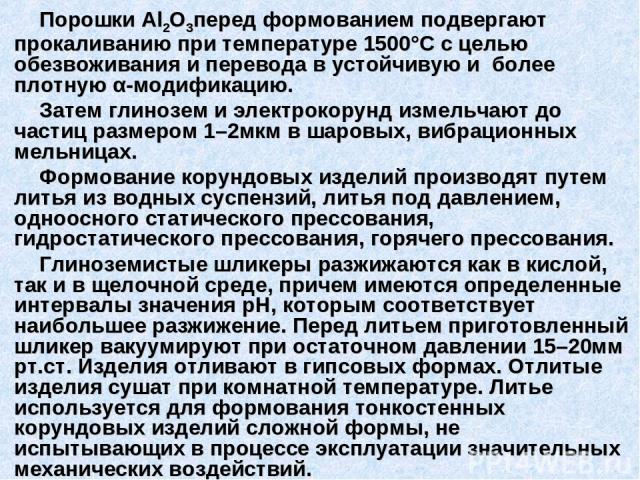

Порошки Аl2O3перед формованием подвергают прокаливанию при температуре 1500°С с целью обезвоживания и перевода в устойчивую и более плотную α-модификацию. Затем глинозем и электрокорунд измельчают до частиц размером 1–2мкм в шаровых, вибрационных мельницах. Формование корундовых изделий производят путем литья из водных суспензий, литья под давлением, одноосного статического прессования, гидростатического прессования, горячего прессования. Глиноземистые шликеры разжижаются как в кислой, так и в щелочной среде, причем имеются определенные интервалы значения рН, которым соответствует наибольшее разжижение. Перед литьем приготовленный шликер вакуумируют при остаточном давлении 15–20мм рт.ст. Изделия отливают в гипсовых формах. Отлитые изделия сушат при комнатной температуре. Литье используется для формования тонкостенных корундовых изделий сложной формы, не испытывающих в процессе эксплуатации значительных механических воздействий.

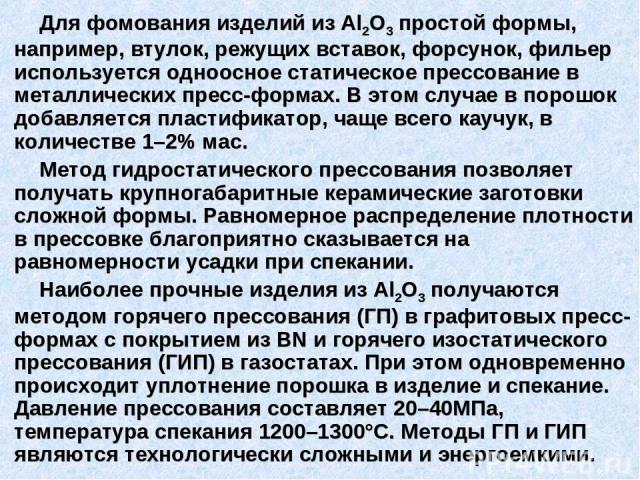

Для фомования изделий из Аl2O3 простой формы, например, втулок, режущих вставок, форсунок, фильер используется одноосное статическое прессование в металлических пресс-формах. В этом случае в порошок добавляется пластификатор, чаще всего каучук, в количестве 1–2% мас. Метод гидростатического прессования позволяет получать крупногабаритные керамические заготовки сложной формы. Равномерное распределение плотности в прессовке благоприятно сказывается на равномерности усадки при спекании. Наиболее прочные изделия из Аl2O3 получаются методом горячего прессования (ГП) в графитовых пресс-формах с покрытием из BN и горячего изостатического прессования (ГИП) в газостатах. При этом одновременно происходит уплотнение порошка в изделие и спекание. Давление прессования составляет 20–40МПа, температура спекания 1200–1300°С. Методы ГП и ГИП являются технологически сложными и энергоемкими.

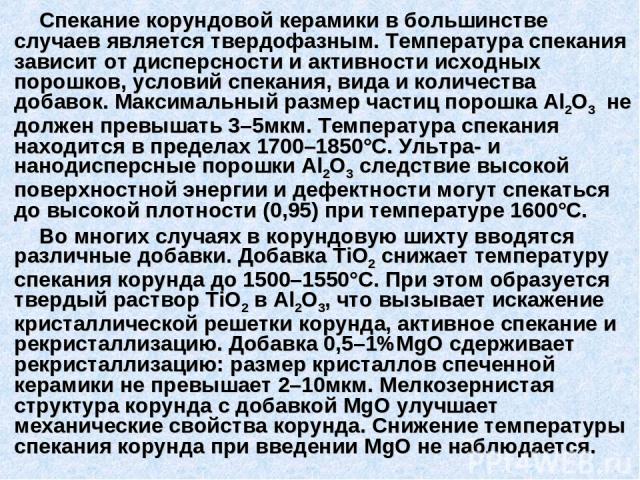

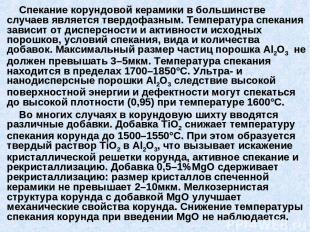

Спекание корундовой керамики в большинстве случаев является твердофазным. Температура спекания зависит от дисперсности и активности исходных порошков, условий спекания, вида и количества добавок. Максимальный размер частиц порошка Аl2О3 не должен превышать 3–5мкм. Температура спекания находится в пределах 1700–1850°С. Ультра- и нанодисперсные порошки Аl2О3 следствие высокой поверхностной энергии и дефектности могут спекаться до высокой плотности (0,95) при температуре 1600°С. Во многих случаях в корундовую шихту вводятся различные добавки. Добавка ТiO2 снижает температуру спекания корунда до 1500–1550°С. При этом образуется твердый раствор ТiO2 в Аl2О3, что вызывает искажение кристаллической решетки корунда, активное спекание и рекристаллизацию. Добавка 0,5–1%МgО сдерживает рекристаллизацию: размер кристаллов спеченной керамики не превышает 2–10мкм. Мелкозернистая структура корунда с добавкой МgО улучшает механические свойства корунда. Снижение температуры спекания корунда при введении МgО не наблюдается.

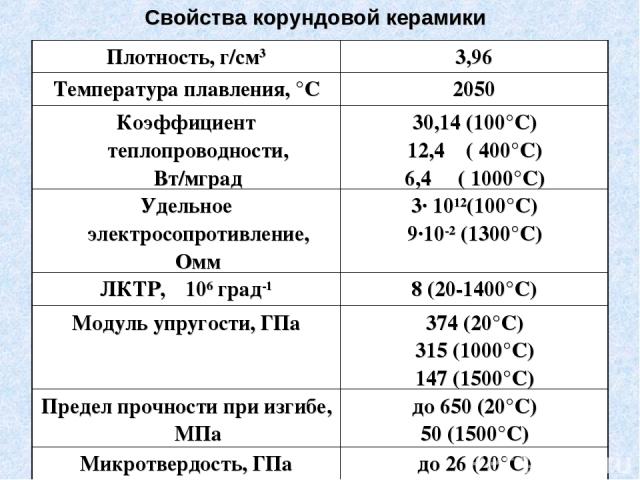

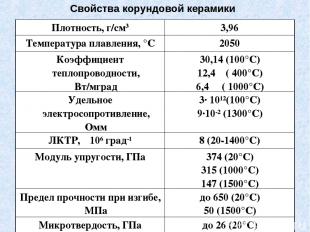

Свойства корундовой керамики Плотность, г/см3 3,96 Температура плавления, °С 2050 Коэффициент теплопроводности, Вт/м град 30,14 (100°С) 12,4 ( 400°С) 6,4 ( 1000°С) Удельное электросопротивление, Ом м 3· 1012(100°С) 9·10-2 (1300°С) ЛКТР, α 106 град-1 8 (20-1400°С) Модуль упругости, ГПа 374 (20°С) 315 (1000°С) 147 (1500°С) Предел прочности при изгибе, МПа до 650 (20°С) 50 (1500°С) Микротвердость, ГПа до 26 (20°С)

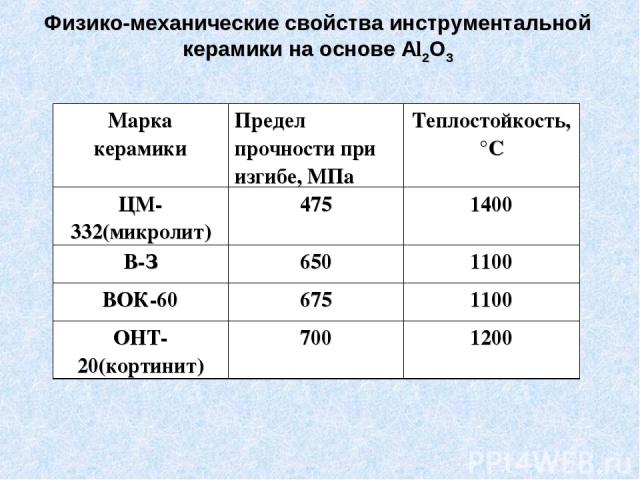

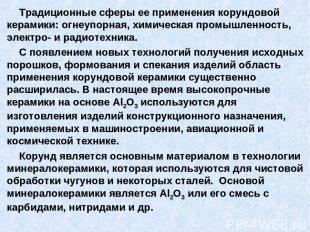

Традиционные сферы ее применения корундовой керамики: огнеупорная, химическая промышленность, электро- и радиотехника. С появлением новых технологий получения исходных порошков, формования и спекания изделий область применения корундовой керамики существенно расширилась. В настоящее время высокопрочные керамики на основе Аl2О3 используются для изготовления изделий конструкционного назначения, применяемых в машиностроении, авиационной и космической технике. Корунд является основным материалом в технологии минералокерамики, которая используются для чистовой обработки чугунов и некоторых сталей. Основой минералокерамики является Аl2О3 или его смесь с карбидами, нитридами и др.

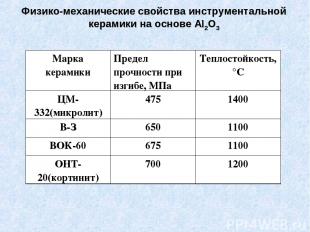

Физико-механические свойства инструментальной керамики на основе Аl2О3 Марка керамики Предел прочности при изгибе, МПа Теплостойкость, °С ЦМ-332(микролит) 475 1400 В-З 650 1100 ВОК-60 675 1100 ОНТ-20(кортинит) 700 1200

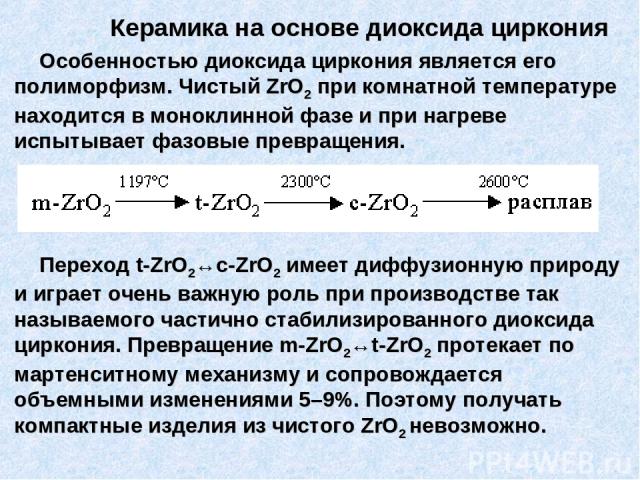

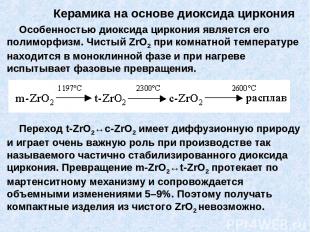

Керамика на основе диоксида циркония Особенностью диоксида циркония является его полиморфизм. Чистый ZrO2 при комнатной температуре находится в моноклинной фазе и при нагреве испытывает фазовые превращения. Переход t-ZrO2↔c-ZrO2 имеет диффузионную природу и играет очень важную роль при производстве так называемого частично стабилизированного диоксида циркония. Превращение m-ZrO2↔t-ZrO2 протекает по мартенситному механизму и сопровождается объемными изменениями 5–9%. Поэтому получать компактные изделия из чистого ZrO2 невозможно.

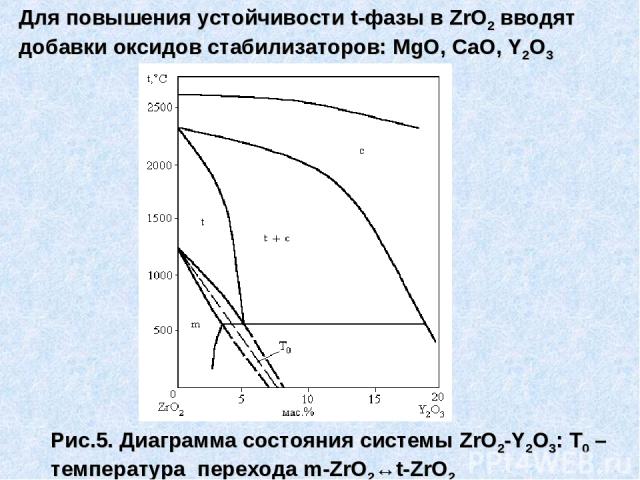

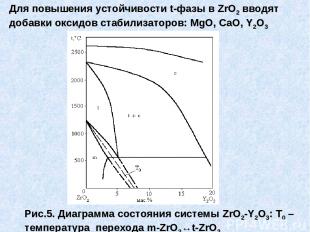

Для повышения устойчивости t-фазы в ZrO2 вводят добавки оксидов стабилизаторов: MgO, CaO, Y2O3 Рис.5. Диаграмма состояния системы ZrO2-Y2O3: T0 – температура перехода m-ZrO2↔t-ZrO2

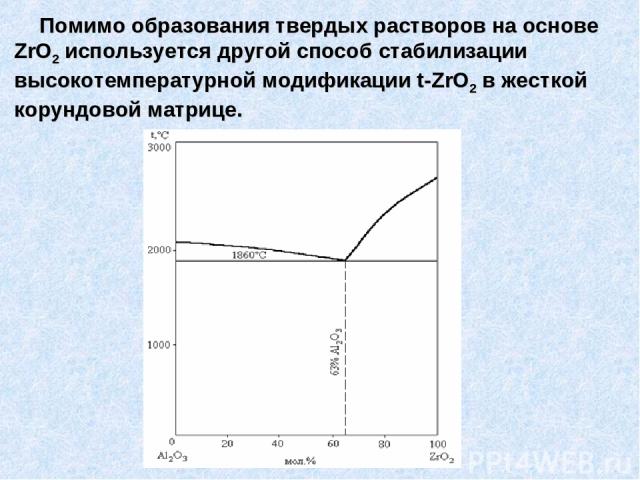

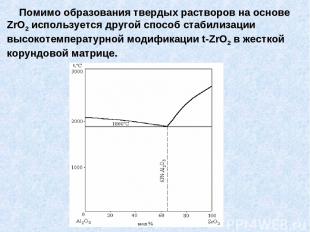

Помимо образования твердых растворов на основе ZrO2 используется другой способ стабилизации высокотемпературной модификации t-ZrO2 в жесткой корундовой матрице.

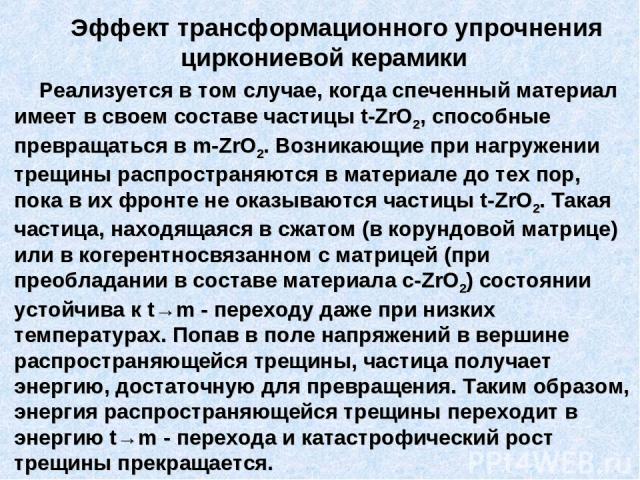

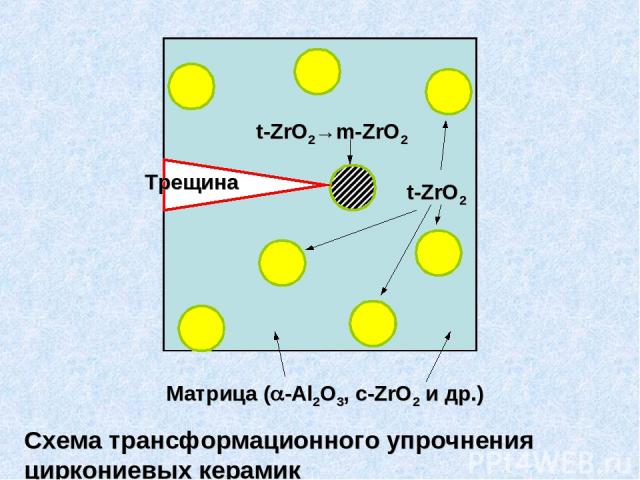

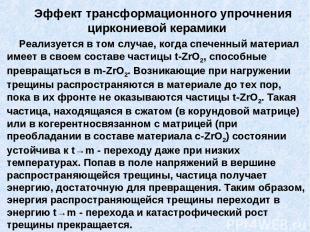

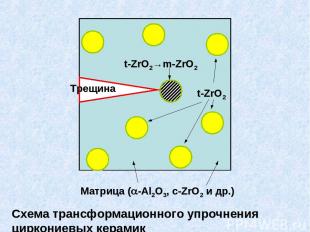

Эффект трансформационного упрочнения циркониевой керамики Реализуется в том случае, когда спеченный материал имеет в своем составе частицы t-ZrO2, способные превращаться в m-ZrO2. Возникающие при нагружении трещины распространяются в материале до тех пор, пока в их фронте не оказываются частицы t-ZrO2. Такая частица, находящаяся в сжатом (в корундовой матрице) или в когерентносвязанном с матрицей (при преобладании в составе материала c-ZrO2) состоянии устойчива к t→m - переходу даже при низких температурах. Попав в поле напряжений в вершине распространяющейся трещины, частица получает энергию, достаточную для превращения. Таким образом, энергия распространяющейся трещины переходит в энергию t→m - перехода и катастрофический рост трещины прекращается.

Трещина t-ZrO2 t-ZrO2→m-ZrO2 Матрица ( -Al2O3, c-ZrO2 и др.) Схема трансформационного упрочнения циркониевых керамик

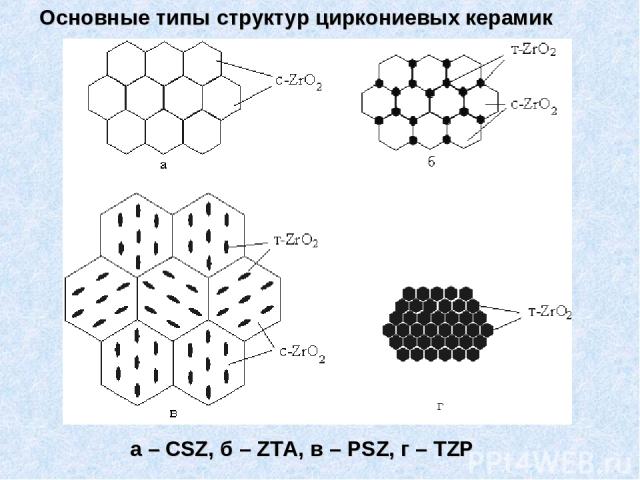

Основные типы структур циркониевых керамик а – CSZ, б – ZTA, в – PSZ, г – TZP

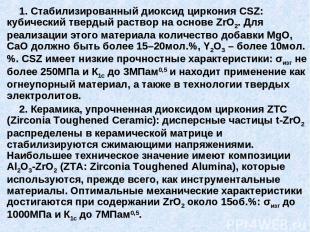

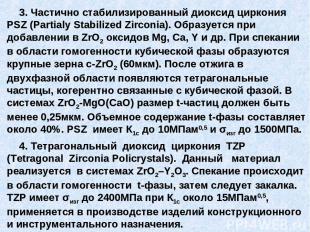

1. Стабилизированный диоксид циркония CSZ: кубический твердый раствор на основе ZrO2. Для реализации этого материала количество добавки MgO, CaO должно быть более 15–20мол.%, Y2O3 – более 10мол.%. CSZ имеет низкие прочностные характеристики: σизг не более 250МПа и К1с до 3МПа м0,5 и находит применение как огнеупорный материал, а также в технологии твердых электролитов. 2. Керамика, упрочненная диоксидом циркония ZTC (Zirconia Toughened Ceramic): дисперсные частицы t-ZrO2 распределены в керамической матрице и стабилизируются сжимающими напряжениями. Наибольшее техническое значение имеют композиции Al2O3-ZrO2 (ZTA: Zirconia Toughened Alumina), которые используются, прежде всего, как инструментальные материалы. Оптимальные механические характеристики достигаются при содержании ZrO2 около 15об.%: σизг до 1000МПа и К1с до 7МПа м0,5.

3. Частично стабилизированный диоксид циркония PSZ (Partialy Stabilized Zirconia). Образуется при добавлении в ZrO2 оксидов Mg, Ca, Y и др. При спекании в области гомогенности кубической фазы образуются крупные зерна c-ZrO2 (60мкм). После отжига в двухфазной области появляются тетрагональные частицы, когерентно связанные с кубической фазой. В системах ZrO2-MgO(CaO) размер t-частиц должен быть менее 0,25мкм. Объемное содержание t-фазы составляет около 40%. PSZ имеет К1с до 10МПа м0,5 и σизг до 1500МПа. 4. Тетрагональный диоксид циркония TZP (Tetragonal Zirconia Policrystals). Данный материал реализуется в системах ZrO2–Y2O3. Спекание происходит в области гомогенности t-фазы, затем следует закалка. TZP имеет σизг до 2400МПа при К1с около 15МПа м0,5, применяется в производстве изделий конструкционного и инструментального назначения.

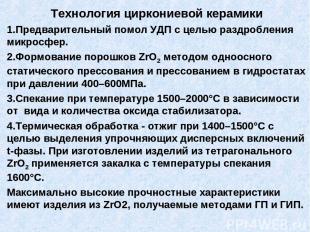

Технология циркониевой керамики Предварительный помол УДП с целью раздробления микросфер. Формование порошков ZrO2 методом одноосного статического прессования и прессованием в гидростатах при давлении 400–600МПа. Спекание при температуре 1500–2000°С в зависимости от вида и количества оксида стабилизатора. Термическая обработка - отжиг при 1400–1500°С с целью выделения упрочняющих дисперсных включений t-фазы. При изготовлении изделий из тетрагонального ZrO2 применяется закалка с температуры спекания 1600°С. Максимально высокие прочностные характеристики имеют изделия из ZrO2, получаемые методами ГП и ГИП.

Применение циркониевой керамики Традиционно керамика на основе ZrO2 применялась в металлургической промышленности для изготовления тиглей для плавки металлов. Сегодня циркониевая керамика является одним из наиболее перспективных керамических материалов конструкционного и инструментального назначения и используется в технологии получения деталей газотурбинных и дизельных двигателей, узлов трения, уплотнительных колец насосов, элементов запорной арматуры, форсунок распылительных камер, фильер для протяжки проволоки, режущего инструмента. Также керамика на основе ZrO2 находит применение в медицине для изготовления имплантантов в костные ткани.

Безоксидная техническая керамика Безоксидными керамиками называются поликристаллические материалы на основе соеинений неметаллов III–VI групп периодической системы элементов, исключая кислород, руг с другом и с переходными металлами, обладающими недостроенными электронными слоями. По своей кристаллической структуре безоксидные керамики образуют два основных класса: 1. Металлокерамика: соединения указанных выше неметаллов с переходными металлами, имеющие структуру фаз внедрения. 2. Неметаллическая керамика: соединения B, C, N, Si, халькогенов (кроме О) друг с другом, а также с некоторыми переходными металлами. Обладают сложной кристаллической структурой с ковалентным типом межатомной связи.

Металлокерамика Карбиды и нитриды Ti, V, Cr, Zr, Nb, Mo, Hf, Ta, W. Условие образования фазы внедрения определяется правилом Хэгга: rX:rМе

Отличие фаз внедрения от твердых растворов состоит в том, что последние образуются при значительно меньших концентрациях углерода и азота, например, феррит и аустенит, и имеют кристаллическую решетку металла, тогда как фазы внедрения образуют решетку, отличную от решетки металла. В этом смысле фазы внедрения можно считать разновидностью химических соединений. В то же время фазы внедрения имеют широкие области гомогенности, например в TiC может содержаться от 20 до 50% мол. углерода, что нехарактерно для химических соединений.

Карбиды переходных металлов Наибольшее распространение в промышленности получили WC, TiC, TaC и ZrC. Интерес к этим материалам обусловлен их очень высокой твердостью (от 20 до 35ГПа), которую они сохраняют до температур свыше 1000°С. Причины высокой твердости карбидов: Металлы, образующие карбиды, имеют очень высокие температуры плавления и малопластичны, т.е. силы межатомных связей данных металлов очень велики. 2. Торможение дислокаций атомами углерода и снижение пластичности. Например, в ГЦК-решетке TiC и TaC атомы углерода располагаются параллельно плоскостям скольжения (111), в ГПУ-решетке WC – параллельно (001). При высокой твердости, карбиды достаточно хрупки.

Карбиды переходных металлов в природе не существуют, поэтому первой стадией в их технологии является синтез. Порошки карбидов получают либо прямым синтезом углерода и металла по формуле Me+C→MeC, либо восстановлением металла из оксида с одновременной карбидизацией. Второй способ является предпочтительным, т.к. оксиды соответствующих металлов гораздо дешевле порошков чистых металлов.

В общем виде процесс получения получения порошков карбидов происходит по следующей схеме: порошок оксида соответствующего металла смешивается с сажей или измельченным коксом и нагревается до температуры, при которой происходит карбидизация. Например, для карбида титана процесс происходит по реакции: t=2100-2300°С TiO2+3C=TiC+2CO. Полученные порошки измельчаются, просеиваются, смешиваются с необходимыми компонентами, прессуются в изделия, которые спекаются при соответствующих температурах.

В чистом виде рассматриваемые карбиды находят весьма ограниченное применение. Это обусловлено, в первую очередь, технологическими проблемами получения компактных изделий, например, чтобы спечь изделие из TiC, который имеет температуру плавления 3200°С, необходима температура спекания не менее 2500°С. Во-вторых, как уже отмечалось, чистые карбиды весьма хрупки. Основное применение карбиды переходных металлов находят в инструментальном производстве в составе твердых сплавов. Стандартные марки твердых сплавов выполнены на основе карбидов вольфрама, титана, тантала. В качестве связки используются кобальт, никель, молибден. Твердые сплавы производятся методами порошковой металлургии путем жидкофазного спекания.

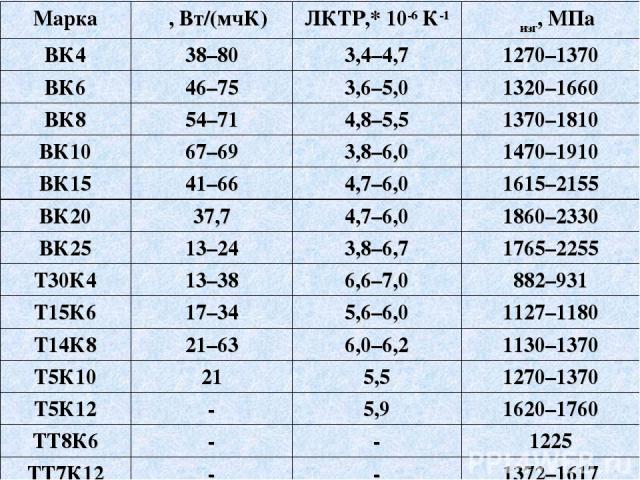

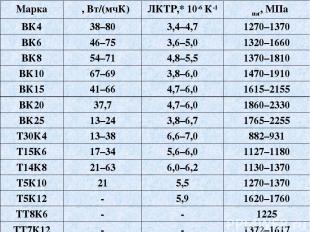

Марка λ, Вт/(м ч К) ЛКТР,* 10-6 К-1 σизг, МПа ВК4 38–80 3,4–4,7 1270–1370 ВК6 46–75 3,6–5,0 1320–1660 ВК8 54–71 4,8–5,5 1370–1810 ВК10 67–69 3,8–6,0 1470–1910 ВК15 41–66 4,7–6,0 1615–2155 ВК20 37,7 4,7–6,0 1860–2330 ВК25 13–24 3,8–6,7 1765–2255 Т30К4 13–38 6,6–7,0 882–931 Т15К6 17–34 5,6–6,0 1127–1180 Т14К8 21–63 6,0–6,2 1130–1370 Т5К10 21 5,5 1270–1370 Т5К12 - 5,9 1620–1760 ТТ8К6 - - 1225 ТТ7К12 - - 1372–1617

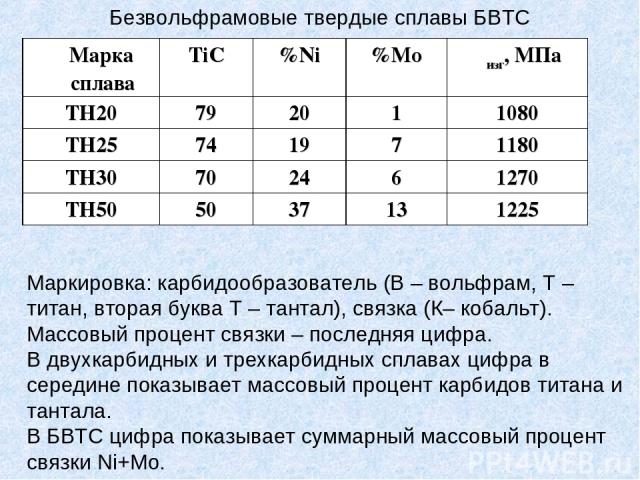

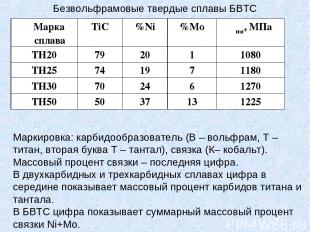

Безвольфрамовые твердые сплавы БВТС Маркировка: карбидообразователь (В – вольфрам, Т – титан, вторая буква Т – тантал), связка (К– кобальт). Массовый процент связки – последняя цифра. В двухкарбидных и трехкарбидных сплавах цифра в середине показывает массовый процент карбидов титана и тантала. В БВТС цифра показывает суммарный массовый процент связки Ni+Mo. Марка сплава TiC %Ni %Mo σизг, МПа ТН20 79 20 1 1080 ТН25 74 19 7 1180 ТН30 70 24 6 1270 ТН50 50 37 13 1225

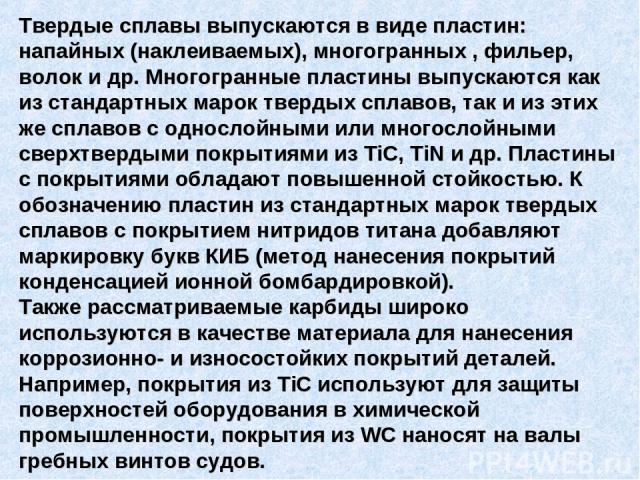

Твердые сплавы выпускаются в виде пластин: напайных (наклеиваемых), многогранных , фильер, волок и др. Многогранные пластины выпускаются как из стандартных марок твердых сплавов, так и из этих же сплавов с однослойными или многослойными сверхтвердыми покрытиями из TiC, TiN и др. Пластины с покрытиями обладают повышенной стойкостью. К обозначению пластин из стандартных марок твердых сплавов с покрытием нитридов титана добавляют маркировку букв КИБ (метод нанесения покрытий конденсацией ионной бомбардировкой). Также рассматриваемые карбиды широко используются в качестве материала для нанесения коррозионно- и износостойких покрытий деталей. Например, покрытия из TiC используют для защиты поверхностей оборудования в химической промышленности, покрытия из WC наносят на валы гребных винтов судов.

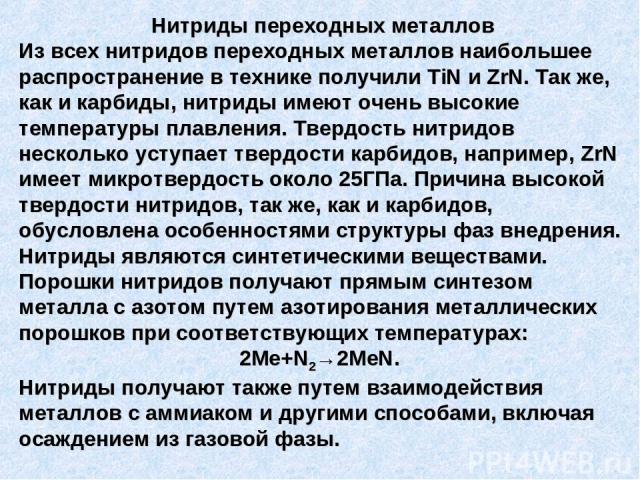

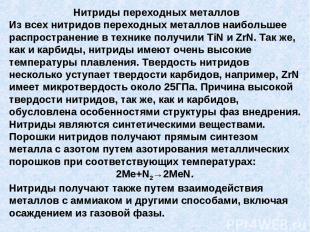

Нитриды переходных металлов Из всех нитридов переходных металлов наибольшее распространение в технике получили TiN и ZrN. Так же, как и карбиды, нитриды имеют очень высокие температуры плавления. Твердость нитридов несколько уступает твердости карбидов, например, ZrN имеет микротвердость около 25ГПа. Причина высокой твердости нитридов, так же, как и карбидов, обусловлена особенностями структуры фаз внедрения. Нитриды являются синтетическими веществами. Порошки нитридов получают прямым синтезом металла с азотом путем азотирования металлических порошков при соответствующих температурах: 2Ме+N2→2MeN. Нитриды получают также путем взаимодействия металлов с аммиаком и другими способами, включая осаждением из газовой фазы.

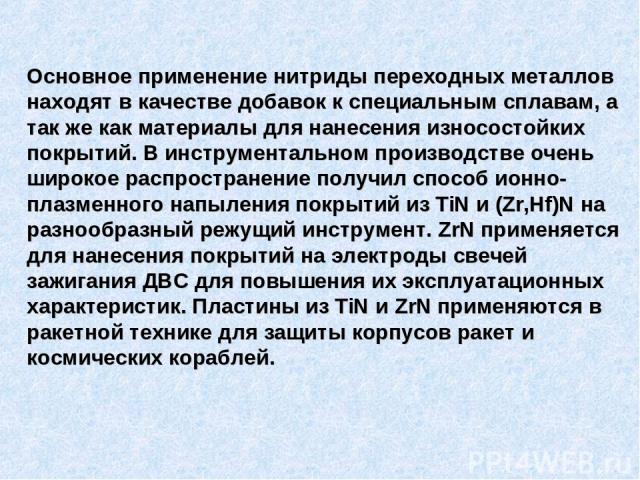

Основное применение нитриды переходных металлов находят в качестве добавок к специальным сплавам, а так же как материалы для нанесения износостойких покрытий. В инструментальном производстве очень широкое распространение получил способ ионно-плазменного напыления покрытий из TiN и (Zr,Hf)N на разнообразный режущий инструмент. ZrN применяется для нанесения покрытий на электроды свечей зажигания ДВС для повышения их эксплуатационных характеристик. Пластины из TiN и ZrN применяются в ракетной технике для защиты корпусов ракет и космических кораблей.

Неметаллическая безоксидная керамика К неметаллическим безоксидным керамикам относятся материалы на основе боридов ZrB2, CrB2, TiB2, карбидов B4C, SiC и некоторых переходных металлов, нитридов BN, Si3N4, AlN, силицидов, фосфидов, арсенидов и халькогенидов (кроме оксидов). Керамики на основе фосфидов, арсенидов и халькогенидов в курсе не рассматриваются по причине ограниченного применения в современном машиностроении. Наиболее перспективной для конструкционного применения считается керамика на основе SiC, Si3N4 и AlN - соединений с большой долей ковалентной связи, кристаллы которых характеризуются значительными напряжениями Пайерлса. В таких кристаллах перемещение дислокаций затруднено, потому данные соединения сохраняют свою прочность до очень высоких температур.

Наиболее целесообразным считается применение SiC, Si3N4 и AlN вместо металлов в двигателестроении. Это связано с тем, что изготовление проточной части газотурбинного двигателя (ГТД) из керамики и повышение его рабочей температуры до 1400°С и выше позволит увеличить КПД с 26 до 45%. При использовании керамики в дизельном двигателе его можно сделать неохлаждаемым, снизить массу и повысить экономичность. Целесообразность применения керамики для двигателестроения объясняется не только ее высокой жаропрочностью, но и тем, что благодаря ее более высокой, по сравнению с металлами, коррозионной стойкости можно использовать низкосортное топливо. Применение керамики для изготовления деталей двигателей снижает их стоимость, что обусловлено низкой стоимостью керамики по сравнению с Ni, Cr, Co, Nb и др.

Керамика на основе SiC Карбид кремния (карборунд) SiC является единственным соединением кремния и углерода. В природе этот материал встречается крайне редко. Существует в двух модификациях: политипная гексагональная α-модификация (около 20 структур), кубическая β. Переход β-SiC→α-SiC происходит примерно при 2100°С. Свыше 2600–2700°С α-SiC возгоняется. Чистый SiC стехиометрического состава бесцветен. При превышении содержания кремния SiC становится зеленым, углерода – черным. Свойства SiC: Hμ до 45ГПа, σизг до 700МПа, Тхр 2000°С. При комнатной температуре разрушение SiC транскристаллитное и носит характер скола. При 1050°С характер разрушения становится межкристаллитным.

SiC устойчив против воздействия всех кислот, за исключением HF и HF+HNO3. К действию щелочей SiC менее устойчив. Установлено, что SiC смачивается металлами группы железа и марганцем. При изготовлении абразивных, огнеупорных изделий и электронагревателей из SiC,, исходными материалами служат кремнезем (кварцевый песок) и кокс. Их нагревают до высокой температуры в электрических печах, осуществляя синтез методом Ачесона: SiO2+3C=SiC+2CO2. Вокруг нагревательного элемента (керна) получается зона синтезированного продукта, а за ней – зоны кристаллов низкой чистоты и непрореагировавших компонентов. Полученные в печи продукты разделяют по этим зонам, измельчают, обрабатывают и получают порошок карбида кремния общего назначения. Недостатком данных порошков SiC являeтся высокая загрязненность примесями.

Для получения конструкционной керамики необходимо использовать высокочистые, гомогенные, высокодисперсные порошки SiC, которые получают метод синтеза: Исходный металлургический Si подвергают дробят и мелют, отмывают от примесей в кислоте, измельчают. Синтез SiC осуществляется в реакторе подачей Si в специальные сопла, газ – пропан: t>1100°С 3Si+C3H8=3SiC+4H2. Изделия из SiC формуют прессованием, экструзией, литьем под давлением. В технологии карбидокремниевой керамики обычно используют горячее прессование, реакционное и активированное спекание.

Метод ГП позволяет получать высокопрочныю керамику на основе SiC. Прессование проводят обычно в прессформах из графита или нитрида бора при давлениях 10-50МПа и температурах 1700-2000°С. ГП позволяет получать только изделия довольно простой формы и относительно небольших размеров. Изделия сложной формы с высокой плотностью получают методом горячего изостатического прессования (ГИП). Метод активированного спекания позволяет спечь SiC до плотности свыше 90% благодаря добавкам B, C, Al, за счет образования диффузионного слоя на поверхности частиц.

Метод реакционного спекания позволяет проводить процесс при более низких температурах и получать изделия сложной формы. Для получения так называемого "самосвязанного" карбида кремния проводят спекание прессовок из SiC и углерода в присутствии кремния. При этом происходит образование вторичного SiC и перекристаллизация SiC через кремниевый расплав. В итоге образуются беспористые материалы, содержащие 5–15% свободного кремния в карбидокремниевой матрице. Реакционное спекание является экономичным процессом благодаря применению недорогого термического оборудования, температура спекания снижается с обычно применяемой 1600–2000°C до 1100–1300°C.

Метод реакционного спекания используется в производстве нагревательных элементов из карбида кремния. SiC является термистором, т. е. меняет сопротивление под влиянием температуры. Черный SiC имеет высокое сопротивление при комнатной температуре и отрицательный температурный коэффициент сопротивления. Зеленый SiC имеет низкое начальное сопротивление и слабоотрицательный температурный коэффициент, переходящий в положительный при температурах 500–800°С. Карбидокремниевые нагревательные элёменты (КНЭ) обычно представляют собой стержень или трубку, имеющую среднюю рабочую часть с относительно высоким электрическим сопротивлением («горячая» зона) и выводные («холодные») концы с более низким электросопротивлением, которые не нагреваются в процессе эксплуатации печи.

Промышленность выпускает два типа нагревательных элементов из SiC: 1. Карборундовые. Имеют рабочий стержень и два отдельных более коротких контактных вывода в виде пропитанных металлом карборундовых стержней. 2. Силитовые. Нагреватели с утолщенными выводными концами (манжетами). Составные карборундовые нагреватели формуют из крупнозернистого порошка зеленого SiC с добавками сажи (1,5%) и жидкого стекла, затем обжигают в засыпке из углепесочной смеси при температуре около 2000°С. Нагреватель предварительно обмазывают токопроводящей пастой, состоящей из кокса, графита и кварцевого песка. Изделие спекают прямым электротермическим нагревом в специальных печах при пропускании через заготовку тока в 80–100А в течение 40–50 мин.

Силитовые нагреватели формуют экструзией из смеси мелкозернистого SiC, сажи (20%) и фенолформальдегидной смолы. Формуются раздельно рабочая часть и манжеты. Состав манжетной части рассчитан на большую проводимость и в него входит около 40% Si. При спекании силитовых нагревателей имеющиеся в массе углерод и кремний превращаются во «вторичный» SiC по механизму реакционного спекания. В качестве засыпки используют смесь из молотого песка, нефтяного кокса и карбида кремния. Эта смесь при температуре 1800–2000°С выделяет парообразный кремний и СО, проникающие внутрь заготовки и реагирующие с твердыми Si и С. Одновременно происходит синтез вторичного карбида кремния путем взаимодействия кремния, содержащегося в шихте, с углеродом.

Материалы на основе SiC начали применяться значительно раньше, чем материалы на основе Si3N4, АlN, В4С и ВN. Уже в 20-е годы использовались карбидокремниевые огнеупоры на связке из диоксида кремния (90%SiC+10%SiO2), а в 50-е годы из карбида кремния на нитридокремниевой связке (75%SiC+25%Si3N4) изготавливали сопла ракет. В настоящее время керамика на основе карбида кремния применяется для изготовления уплотнительных колец для насосов, компрессоров, смесителей, подшипников и гильз для валов, дозирующей и регулирующей арматуры для коррозионных и абразивных сред, деталей двигателей, металлопроводов для жидких металлов. Разработаны новые композиционные материалы с карбидокремниевой матрицей.