Презентация на тему: Производственная логистика

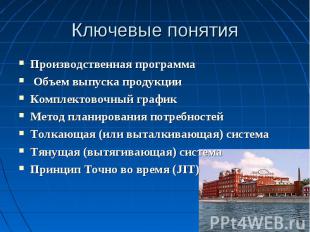

Ключевые понятия Производственная программа Объем выпуска продукции Комплектовочный график Метод планирования потребностей Толкающая (или выталкивающая) система Тянущая (вытягивающая) система Принцип Точно во время (JIT)

Вопросы Сущность и задачи производственной логистики. Системы управления материальными потоками на производстве. 2.1.Толкающая (или выталкивающая) система. 2.2. Тянущая (или вытягивающая) система.

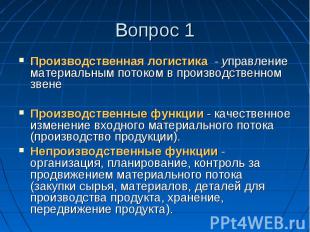

Вопрос 1 Производственная логистика - управление материальным потоком в производственном звене Производственные функции - качественное изменение входного материального потока (производство продукции). Непроизводственные функции - организация, планирование, контроль за продвижением материального потока (закупки сырья, материалов, деталей для производства продукта, хранение, передвижение продукта).

Цель любого производства - выпуск продукции в нужном количестве и нужного качества. Цель любого производства - выпуск продукции в нужном количестве и нужного качества. На производственном предприятии производственные и логистические процессы тесно переплетаются, однако логистические процессы зависят от технологических процессов и должны быть спланированы с учетом особенностей последних.

Основными задачами логистики в производстве являются: Обеспечение производства сырьем, материалами, деталями по минимальным ценам. Расчет времени поставки и величины партии таким образом, чтобы из-за сбоя поставок не остановилось производство. Снижение издержек на хранение готового продукта и сырья.

Четкая организация логистических процессов на производстве позволяет: Сократить издержки Сократить время производственного цикла Понизить уровень запасов сырья и готовой продукции Обеспечить высокий уровень обслуживания покупателей Увеличить прибыль и ускорить возврат инвестиций

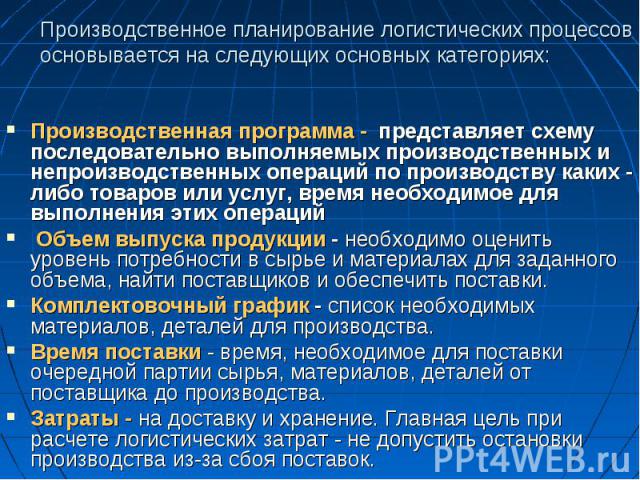

Производственное планирование логистических процессов основывается на следующих основных категориях: Производственная программа - представляет схему последовательно выполняемых производственных и непроизводственных операций по производству каких - либо товаров или услуг, время необходимое для выполнения этих операций Объем выпуска продукции - необходимо оценить уровень потребности в сырье и материалах для заданного объема, найти поставщиков и обеспечить поставки. Комплектовочный график - список необходимых материалов, деталей для производства. Время поставки - время, необходимое для поставки очередной партии сырья, материалов, деталей от поставщика до производства. Затраты - на доставку и хранение. Главная цель при расчете логистических затрат - не допустить остановки производства из-за сбоя поставок.

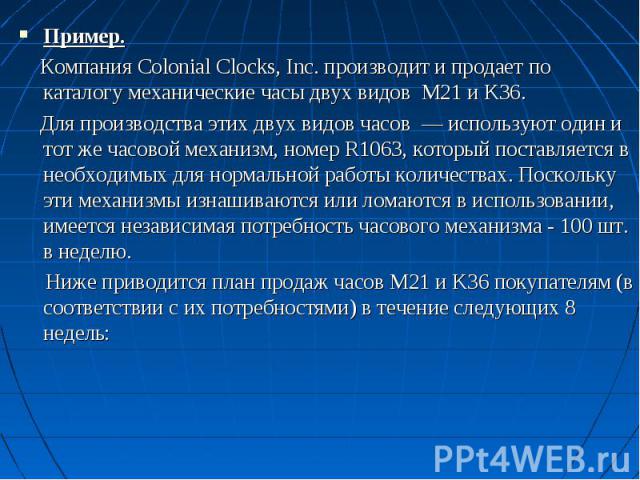

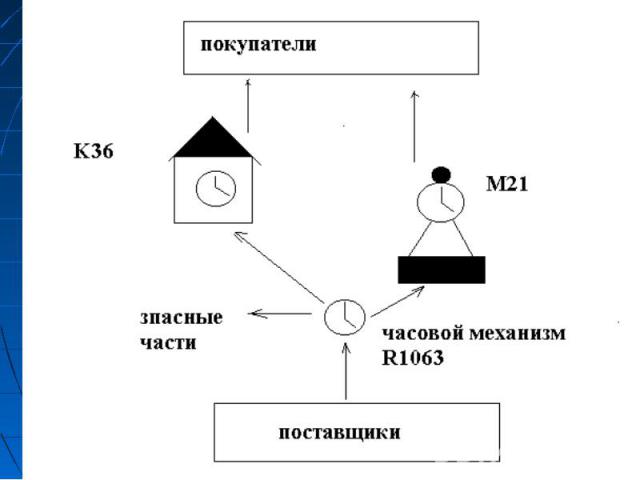

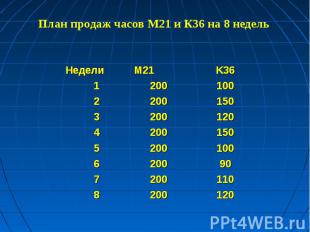

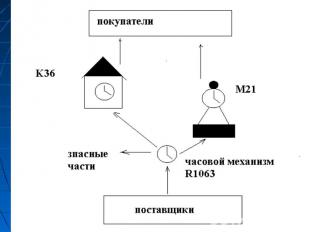

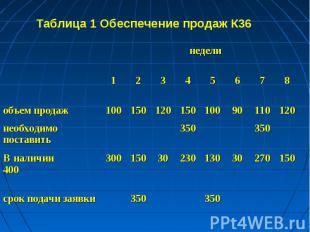

Пример. Пример. Компания Colonial Clocks, Inc. производит и продает по каталогу механические часы двух видов M21 и K36. Для производства этих двух видов часов — используют один и тот же часовой механизм, номер R1063, который поставляется в необходимых для нормальной работы количествах. Поскольку эти механизмы изнашиваются или ломаются в использовании, имеется независимая потребность часового механизма - 100 шт. в неделю. Ниже приводится план продаж часов M21 и K36 покупателям (в соответствии с их потребностями) в течение следующих 8 недель:

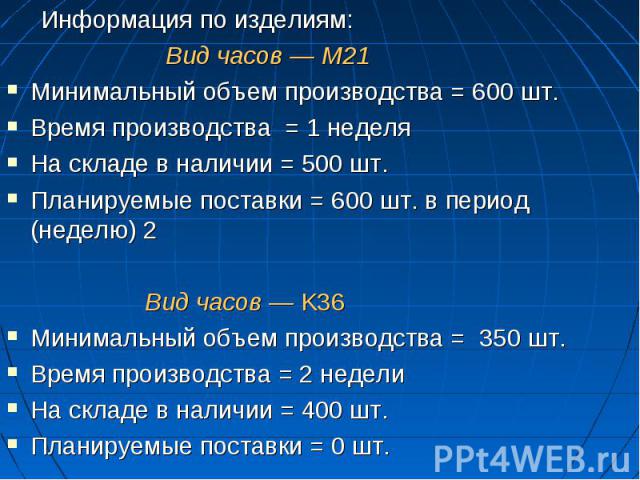

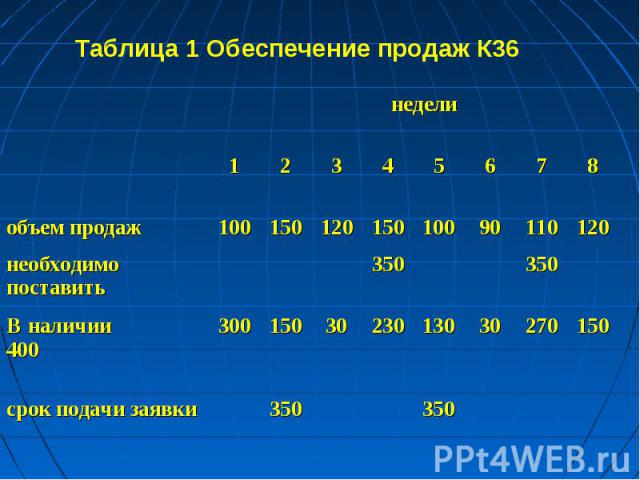

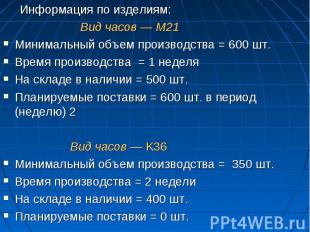

Информация по изделиям: Информация по изделиям: Вид часов — M21 Минимальный объем производства = 600 шт. Время производства = 1 неделя На складе в наличии = 500 шт. Планируемые поставки = 600 шт. в период (неделю) 2 Вид часов — K36 Минимальный объем производства = 350 шт. Время производства = 2 недели На складе в наличии = 400 шт. Планируемые поставки = 0 шт.

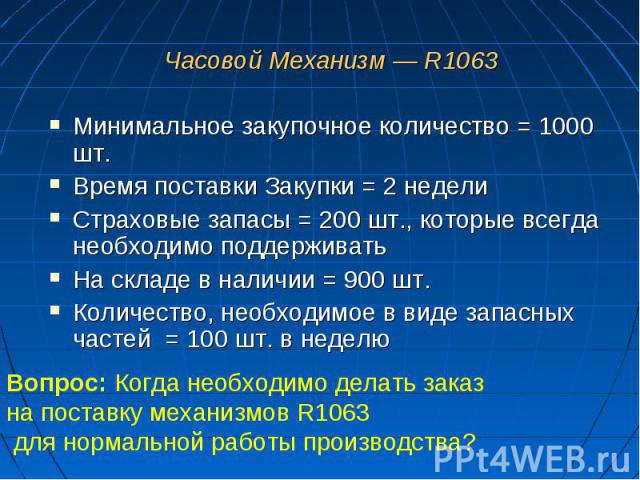

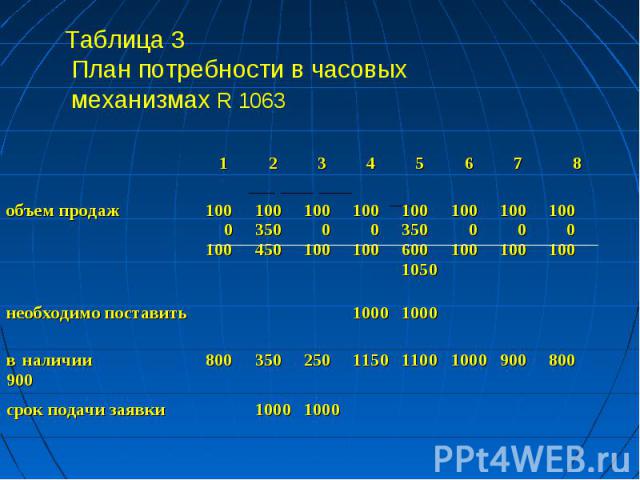

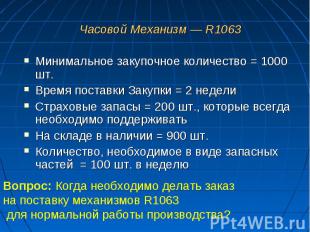

Часовой Механизм — R1063 Часовой Механизм — R1063 Минимальное закупочное количество = 1000 шт. Время поставки Закупки = 2 недели Страховые запасы = 200 шт., которые всегда необходимо поддерживать На складе в наличии = 900 шт. Количество, необходимое в виде запасных частей = 100 шт. в неделю

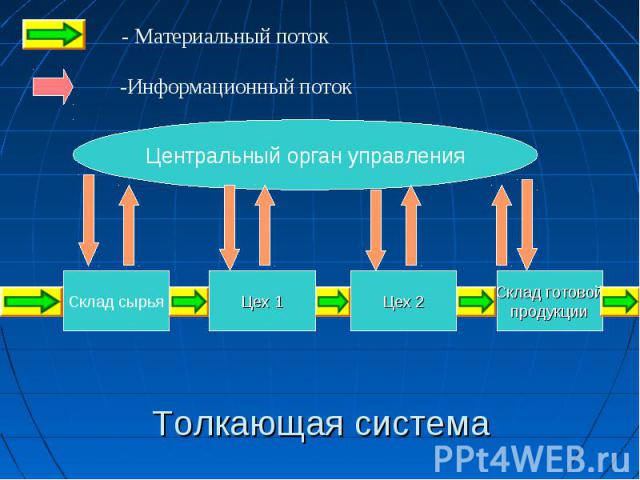

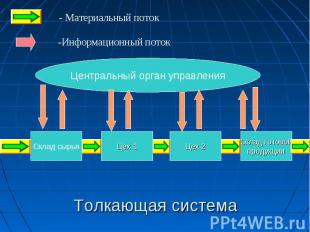

Вопрос 2 Толкающая (или выталкивающая) система представляет собой систему управления материальными потоками, в которой материальный поток выталкивается с одного участка производства на другой по команде исходящей от центрального органа управления. Характерна для традиционных методов организации производства. Отдельные участки производства не имеют между собой тесной связи.

Толкающая система

Основной недостаток системы - большой поток информации, которую должен переработать центральный орган управления и в соответствии с этим, риск несвоевременного принятия управленческого решения.

В конце 60-х годов крупные компании с множеством автоматизированных рабочих мест стали искать способ упростить управление производственными процессами. Первым шагом на этом пути стало появление идеи единой модели данных в масштабе всей организации. Так появилась концепция систем MRP (Material Requirements Planning) – автоматизированное планирование потребности сырья и материалов для производства. Главное достижение MRP-систем – минимизация издержек, связанных со складскими запасами.

MRP - это ряд технологий, использующих данные о составе изделий и складских запасов, а также объемно-календарный план для вычисления потребности в материальных ресурсах. В ходе такого планирования даются рекомендации по времени заказов для пополнения материальных ресурсов.

Создание этого метода совпало с массовым распространением вычислительной техники и впервые появилась возможность согласовывать и оперативно корректировать планы и действия снабженческих, производственных и сбытовых звеньев производственного предприятия в реальном масштабе времени.

Программный комплекс имел ряд недостатков, который не позволяет реализовать все задачи управления. Эти недостатки обусловили разработку новой усовершенствованной системы MRP-2 (Manufacturing Resources Planning). Отличается гибкостью управления и номенклатурой функций. В этой программе широко применяются методы имитационного моделирования («что будет, если…»)

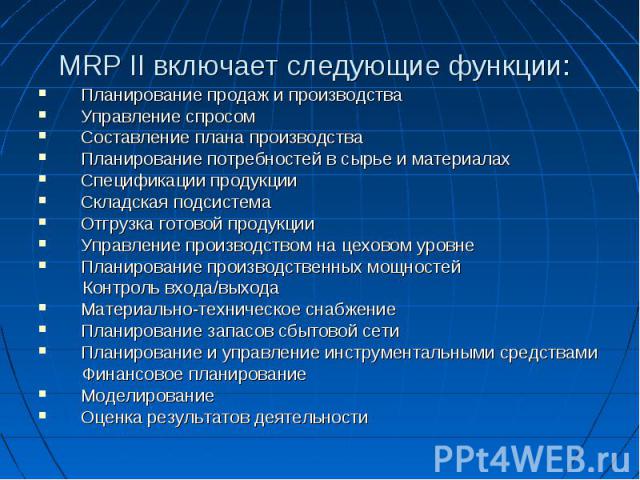

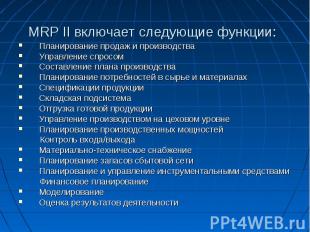

MRP II включает следующие функции: Планирование продаж и производства Управление спросом Составление плана производства Планирование потребностей в сырье и материалах Спецификации продукции Складская подсистема Отгрузка готовой продукции Управление производством на цеховом уровне Планирование производственных мощностей Контроль входа/выхода Материально-техническое снабжение Планирование запасов сбытовой сети Планирование и управление инструментальными средствами Финансовое планирование Моделирование Оценка результатов деятельности

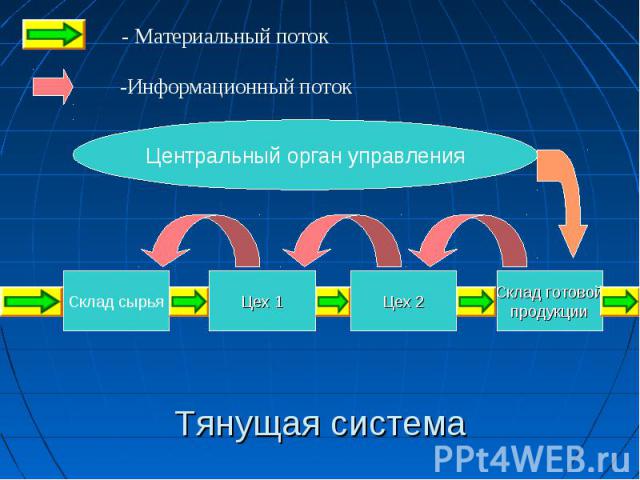

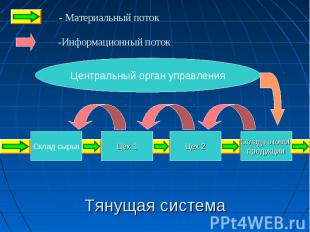

Тянущая (вытягивающая) система управления материальными потоками на производстве Детали и полуфабрикаты передаются с предыдущей технологической операции на последующую по мере необходимости, по заказу. Центральный орган управления ставит задачу перед конечным звеном технологической цепи.

Тянущая система

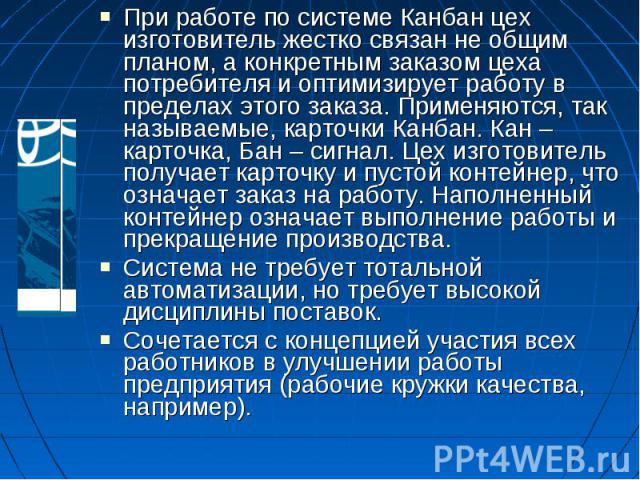

При работе по системе Канбан цех изготовитель жестко связан не общим планом, а конкретным заказом цеха потребителя и оптимизирует работу в пределах этого заказа. Применяются, так называемые, карточки Канбан. Кан –карточка, Бан – сигнал. Цех изготовитель получает карточку и пустой контейнер, что означает заказ на работу. Наполненный контейнер означает выполнение работы и прекращение производства. При работе по системе Канбан цех изготовитель жестко связан не общим планом, а конкретным заказом цеха потребителя и оптимизирует работу в пределах этого заказа. Применяются, так называемые, карточки Канбан. Кан –карточка, Бан – сигнал. Цех изготовитель получает карточку и пустой контейнер, что означает заказ на работу. Наполненный контейнер означает выполнение работы и прекращение производства. Система не требует тотальной автоматизации, но требует высокой дисциплины поставок. Сочетается с концепцией участия всех работников в улучшении работы предприятия (рабочие кружки качества, например).

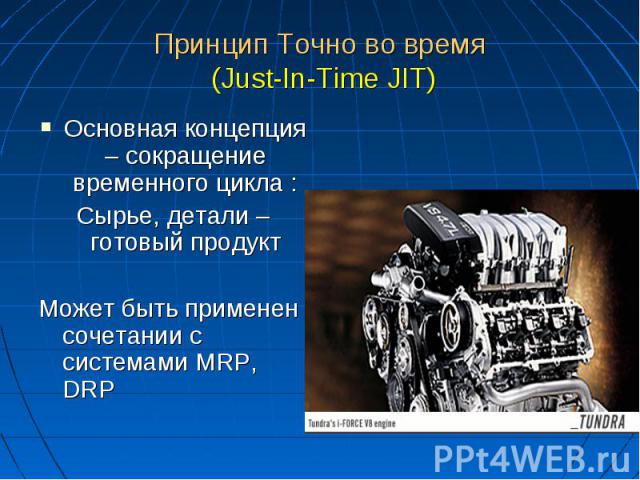

Принцип Точно во время (Just-In-Time JIT) Основная концепция – сокращение временного цикла : Сырье, детали – готовый продукт Может быть применен сочетании с системами MRP, DRP

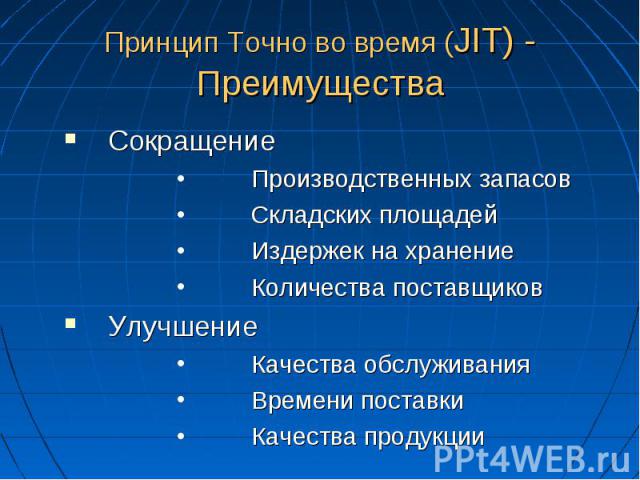

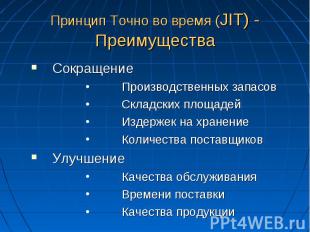

Принцип Точно во время (JIT) - Преимущества Сокращение Производственных запасов Складских площадей Издержек на хранение Количества поставщиков Улучшение Качества обслуживания Времени поставки Качества продукции

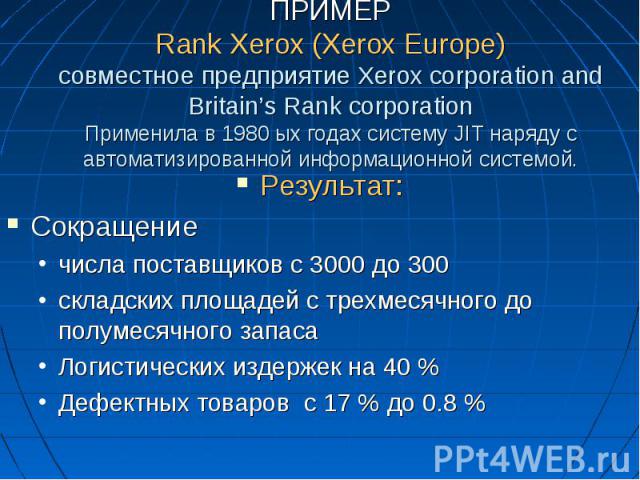

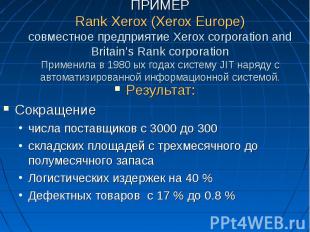

ПРИМЕР Rank Xerox (Xerox Europe) совместное предприятие Xerox corporation and Britain’s Rank corporation Применила в 1980 ых годах систему JIT наряду с автоматизированной информационной системой. Результат: Сокращение числа поставщиков с 3000 до 300 складских площадей с трехмесячного до полумесячного запаса Логистических издержек на 40 % Дефектных товаров с 17 % до 0.8 %

Проблемы JIT Риск остановки производства из-за срыва поставки