Презентация на тему: Методы защиты металлов от коррозии

Коррозия металлов Методы защиты от коррозии Одесский автомобильно –дорожный колледж Автор – Ольга Катана 900igr.net

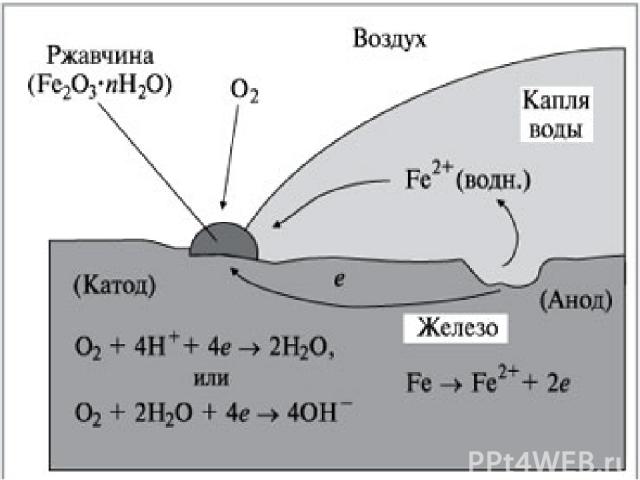

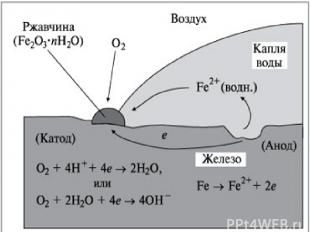

Сущность процесса коррозии Коррозия металлов чаще всего сводится к их окислению и превращению в оксиды. В частности, коррозия железа может быть описана упрощенным уравнением 4Fe + 3O2 + 2H2О = 2Fe2O3·H2О Гидратированный оксид железа Fе2O3·H2О и является тем, что люди называют ржавчиной. Это рыхлый порошок светло-коричневого цвета

Многие металлы при коррозии покрываются плотной, хорошо скрепленной с металлами оксидной пленкой, которая не позволяет кислороду воздуха и воде проникнуть в более глубокие слои и потому предохраняет металл от дальнейшего окисления. Например, алюминий – очень активный металл и теоретически с водой должен был бы взаимодействовать в соответствии с уравнением 2Al + 3H2О = Al2O3 + 3H2

Хотя механизм коррозии в разных условиях различен, по виду разрушения поверхности металла различают Коррозия — это разрушение металлов в результате химического или электрохимического воздействия окружающей среды, это окислительно-восстановительный гетерогенный процесс, происходящий на поверхности раздела фаз. 1. Равномерную или общую коррозию, т.е. равномерно распределенную по поверхности металла. Пример: ржавление железа, потускнение серебра.

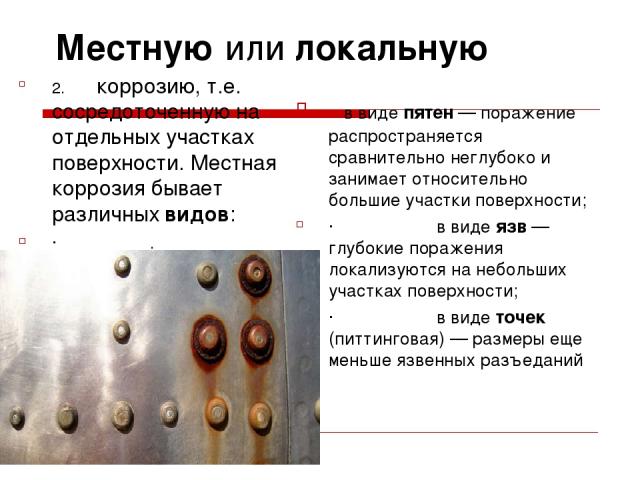

Местную или локальную 2. коррозию, т.е. сосредоточенную на отдельных участках поверхности. Местная коррозия бывает различных видов: · . в виде пятен — поражение распространяется сравнительно неглубоко и занимает относительно большие участки поверхности; · в виде язв — глубокие поражения локализуются на небольших участках поверхности; · в виде точек (питтинговая) — размеры еще меньше язвенных разъеданий

3.Межкристаллитную коррозию — характеризующуюся разрушением металла по границам кристаллитов (зерен металла). Процесс протекает быстро, глубоко и вызывает катастрофическое разрушение. 4. Избирательную коррозию — избирательно растворяется один или несколько компонентов сплава, после чего остается пористый остаток, который сохраняет первоначальную форму и кажется неповрежденным. 5. Коррозионное растрескивание происходит, если металл подвергается постоянному растягивающему напряжению в коррозионной среде. КР может быть вызвано абсорбцией водорода, образовавшегося в процессе коррозии.

Химическая коррозия характерна По механизму протекания различают химическую и электрохимическую коррозию. для сред не проводящих электрический ток. Коррозия стали в водной среде происходит вследствие протекания электрохимических реакций, т.е. реакций сопровождающихся протеканием электрического тока. Скорость коррозии при этом возрастает

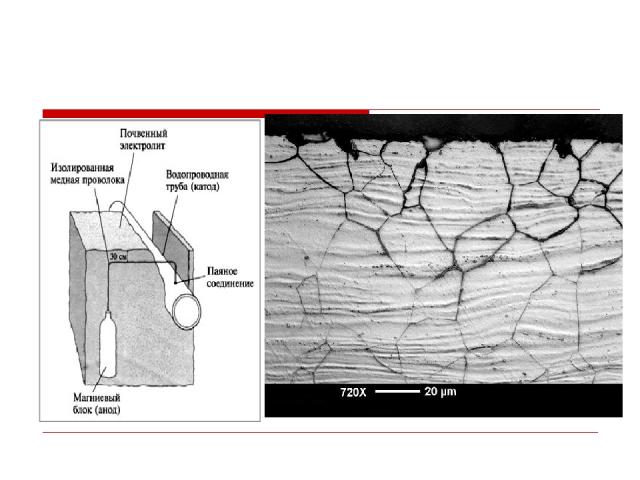

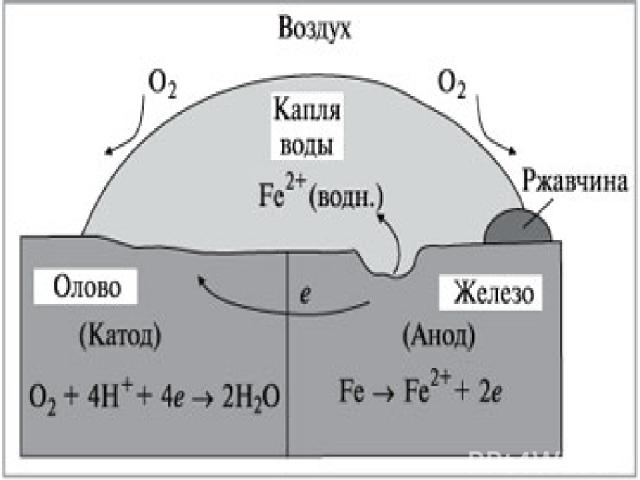

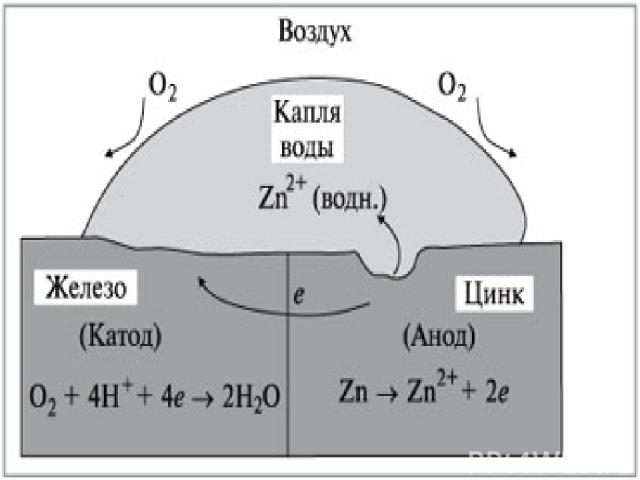

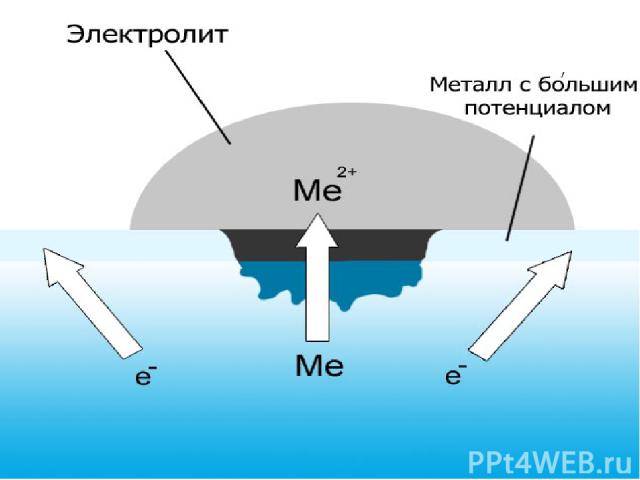

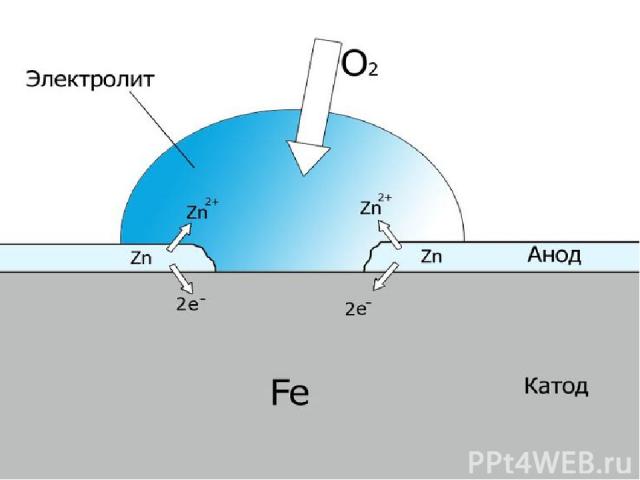

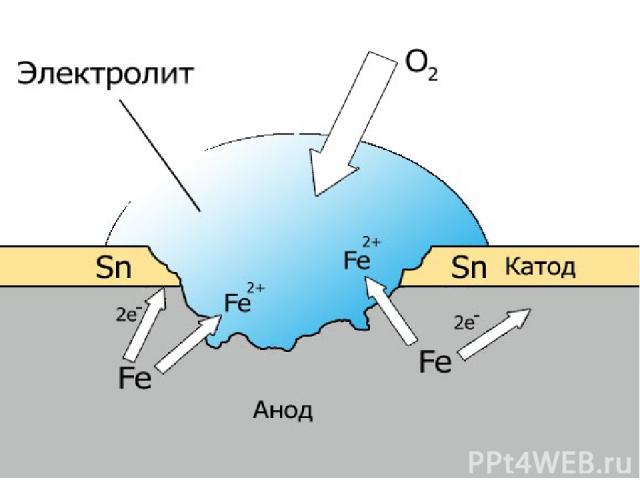

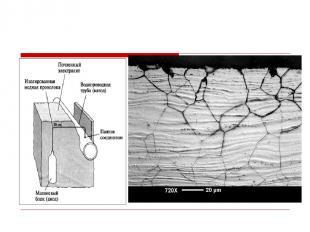

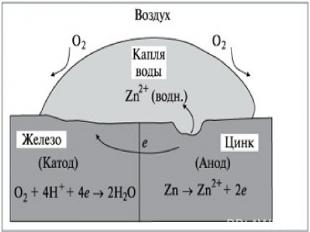

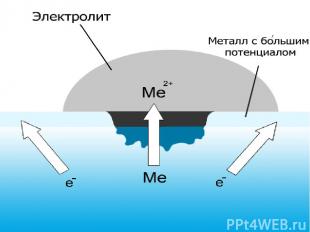

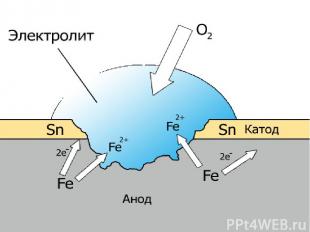

По механизму протекания Причины возникновения гальванических пар в металлах: · соприкосновение двух разнородных металлов; · наличие в металле примесей; · наличие участков с различным кристаллическим строением; · образование пор в окисной пленке; · наличие участков с различной механической нагрузкой; · наличие участков с неравномерным доступом активных компонентов внешней среды, например, воздуха, и, таким образом, образуются гальванические элементы, микропары, то есть образуются анодные и катодные участки. Анодом является металл с более высоким отрицательным потенциалом, катодом является металл с меньшим потенциалом. Между ними возникает электрический ток. Электрохимическая коррозия возникает в результате работы множества макро- или микрогальванопар в металле, соприкасающемся с электролитом

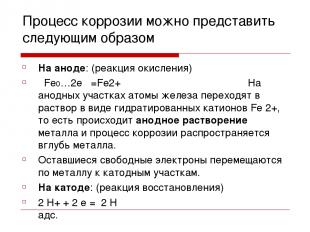

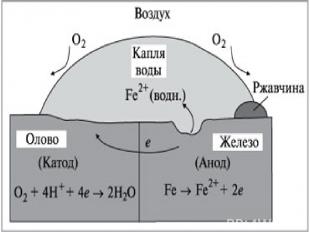

Процесс коррозии можно представить следующим образом На аноде: (реакция окисления) Fe0…2e =Fe2+ На анодных участках атомы железа переходят в раствор в виде гидратированных катионов Fe 2+, то есть происходит анодное растворение металла и процесс коррозии распространяется вглубь металла. Оставшиеся свободные электроны перемещаются по металлу к катодным участкам. На катоде: (реакция восстановления) 2 Н+ + 2 e = 2 Н aдс.

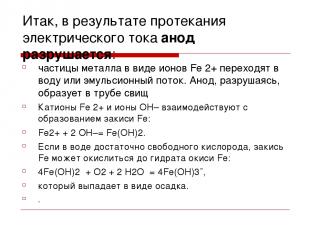

Итак, в результате протекания электрического тока анод разрушается: частицы металла в виде ионов Fe 2+ переходят в воду или эмульсионный поток. Анод, разрушаясь, образует в трубе свищ Катионы Fe 2+ и ионы ОН– взаимодействуют с образованием закиси Fe: Fe2+ + 2 OH–= Fe(OH)2. Если в воде достаточно свободного кислорода, закись Fe может окислиться до гидрата окиси Fe: 4Fe(OH)2 + О2 + 2 Н2О = 4Fe(OH)3¯, который выпадает в виде осадка. .

ГЛАВНАЯ ПРОБЛЕМА ОКРАСКИ ПО РЖАВЧИНЕ, С ТОЧКИ ЗРЕНИЯ ФИЗИЧЕСКОЙ ХИМИИ, ЗАКЛЮЧАЕТСЯ В СЛЕДУЮЩЕМ: очаг ржавчины, как минимум еще некоторое время, может продолжать разрастаться под нанесенным на него ЛКМ с антикоррозионными пигментами и даже преобразующими ржавчину добавками, именуемым, “три в одном”. Растущие очаги рано или поздно разрушат пленку, появятся микротрещины, через которые вновь попадет вода и кислород, после чего процесс коррозии возобновится.

Защита от коррозии Нанесение красок и эмалей защита поверхности более активным металлом Покрытие грунтовками, лаками

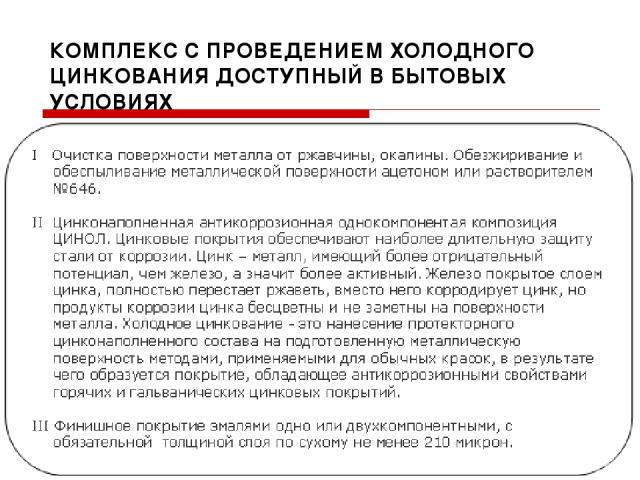

КОМПЛЕКС С ПРОВЕДЕНИЕМ ХОЛОДНОГО ЦИНКОВАНИЯ ДОСТУПНЫЙ В БЫТОВЫХ УСЛОВИЯХ

АНТИКОРРОЗИЙНОЙ ЗАЩИТЫ СОСТОЯЩИЕ В ПРОВЕДЕНИИ МЕРОПРИЯТИЙ ПО ОБРАБОТКЕ ПОВЕРХНОСТИ И НАНЕСЕНИЮ КОМПЛЕКСА МАТЕРИАЛОВ

Фосфатирование - является При повреждении фосфатного слоя, его можно легко восстановить дополнительной обработкой фосфатирующим раствором поврежденного участка поверхности. Фосфатирование производят обработкой металлической поверхности водными фосфатирующими растворами, содержащими ортофосфорную кислоту и различные добавки, играющие роль активаторов процесса фосфатирования, ингибиторов коррозии и др. процессом защиты поверхности металла, при котором в результате химического взаимодействия с фосфатирующим раствором на поверхности металла образуется толстый прочносвязанный слой нерастворимых фосфорнокислых солей железа, цинка и марганца. Фосфатный слой обладает рядом ценных свойств. Пленка фосфатов благодаря развитой мелкокристаллической структуре поверхности обладает хорощей адгезионной способностью и является хорошим грунтом под лакокрасочные покрытия.

Укупоривание ржавчины в полимерную пленку – нанесение на поверхность металла лакокрасочного материала, перекрывает доступ влаги и кислорода – главной коррозионной среды, к поверхности металла. Ржавчина образуется на стали только в присутствии влаги на воздухе, если изолировать очаги ржавчины от доступа влаги и кислорода, то очаги ржавчины надолго будут “законсервированы”. Для лучшей защиты, в состав ЛКМ, может дополнительно вводиться пассиваторы и ингибиторы коррозии, антикоррозионные пигменты и фосфатирующие агенты которые улучшают защитные свойства пленки ЛКМ. Продукты коррозии железа и стали имеют плотность почти на порядок меньшую, чем металл, следовательно, даже при образовании незначительного очажка ржавчины, например в порах пленки ЛКМ, возможно вздутие и отслоение пленки от основы и нарушение всего покрытия в целом.

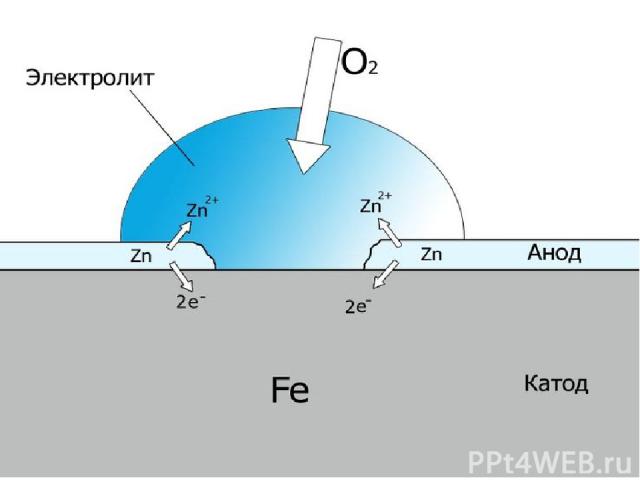

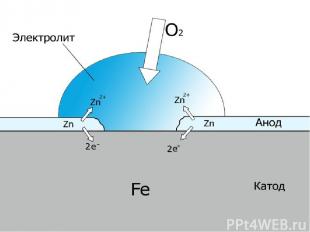

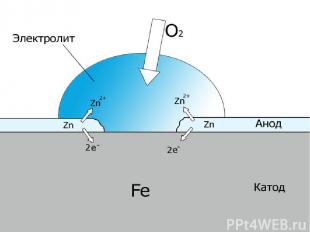

“Холодное цинкование” металла подразумевает нанесение на поверхность металла, цинк содержащего лакокрасочного состава, образующего на поверхности металла защитную пленку, в тоже время обеспечивающего непосредственный контакт стали с цинком в покрытии, что активно защищает металл от ржавчины, а все поры в покрытии плотно заполняются продуктами коррозии цинка, препятствую проникновению агрессивной среды в защищаемому металлу. Состав легко и быстро может наноситься в полевых условиях, покрытие полностью ремонтопригодно, при необходимости продления защиты, такие составы могут наноситься повторно, не один раз. Именно по такому принципу работают составы Zinga и Циннол.

Гальваническая протекторная защита покрытие металла более активным металлом, который будет корродировать вместо основного металла, например гальваническое покрытие стали цинком. Даже при повреждении слоя цинка, сталь ржаветь не будет, пока на ее поверхности не исчезнет весь цинк. В отличие от железа, продукты коррозии цинка более плотные, не имеют контрастного цвета и практически не заметны на поверхности цинка. Данный метод широко используется для защиты металла в заводских условиях, при изготовлении деталей, следует отметить практически невозможность ремонта покрытия в полевых условиях.

Активная электрохимическая защита смещение потенциала металла в область, где самопроизвольная коррозия в данной среде не возможна, или достижения потенциала пассивации, где металл пассивируется. Для придания металлу необходимого потенциала необходимо довольно сложное оборудование, “потенциостат” – по сути источник постоянного тока, который измеряет стандартный потенциал металла в данной коррозионной среде, и сдвигает его на необходимое значение, для достижения пассивации. Активная электрохимическая защита самый дорогой метод защиты металла от коррозии, и оправдывает он себя только при неэффективности остальных методов, например для защиты от коррозии подземных или морских газопроводов.