Презентация на тему: Свойства химических волокон

ХИМИЧЕСКИЕ ВОЛОКНА – волокна формируемые из органических природных (искусственные волокна) или синтетических (синтетические волокна) полимеров 900igr.net

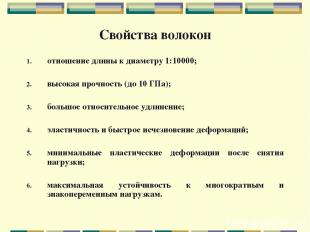

Свойства волокон отношение длины к диаметру 1:10000; высокая прочность (до 10 ГПа); большое относительное удлинение; эластичность и быстрое исчезновение деформаций; минимальные пластические деформации после снятия нагрузки; максимальная устойчивость к многократным и знакопеременным нагрузкам.

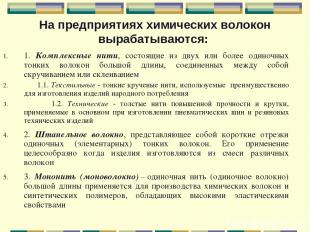

На предприятиях химических волокон вырабатываются: 1. Комплексные нити, состоящие из двух или более одиночных тонких волокон большой длины, соединенных между собой скручиванием или склеиванием 1.1. Текстильные - тонкие крученые нити, используемые преимущественно для изготовления изделий народного потребления 1.2. Технические - толстые нити повышенной прочности и крутки, применяемые в основном при изготовлении пневматических шин и резиновых технических изделий 2. Штапельное волокно, представляющее собой короткие отрезки одиночных (элементарных) тонких волокон. Его применение целесообразно когда изделия изготовляются из смеси различных волокон 3. Мононить (моноволокно) – одиночная нить (одиночное волокно) большой длины применяется для производства химических волокон и синтетических полимеров, обладающих высокими эластическими свойствами

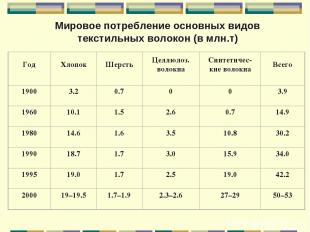

Мировое потребление основных видов текстильных волокон (в млн.т)

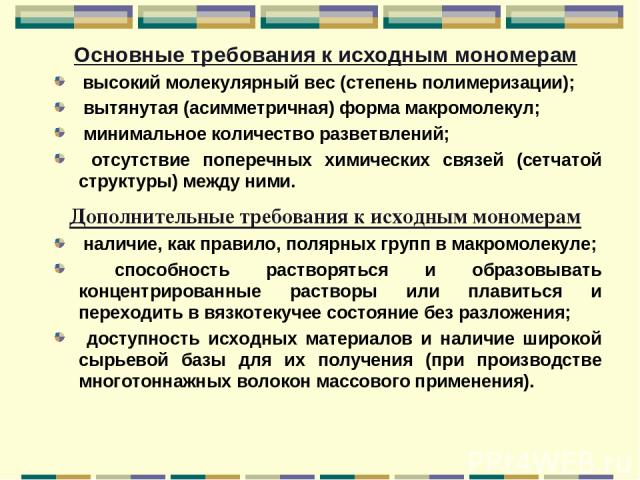

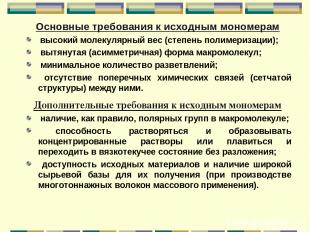

Основные требования к исходным мономерам высокий молекулярный вес (степень полимеризации); вытянутая (асимметричная) форма макромолекул; минимальное количество разветвлений; отсутствие поперечных химических связей (сетчатой структуры) между ними. Дополнительные требования к исходным мономерам наличие, как правило, полярных групп в макромолекуле; способность растворяться и образовывать концентрированные растворы или плавиться и переходить в вязкотекучее состояние без разложения; доступность исходных материалов и наличие широкой сырьевой базы для их получения (при производстве многотоннажных волокон массового применения).

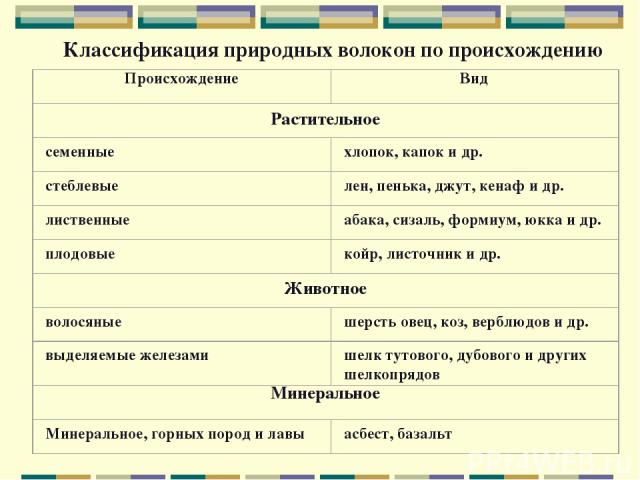

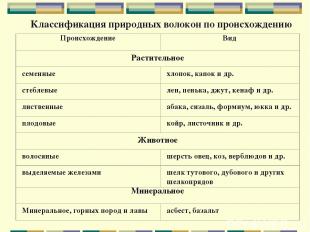

Классификация природных волокон по происхождению

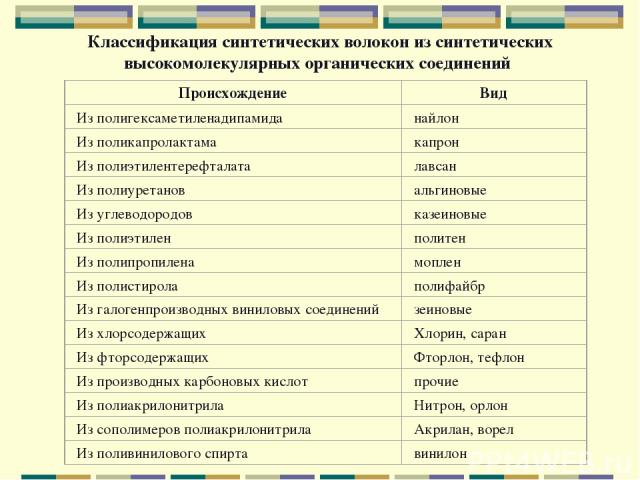

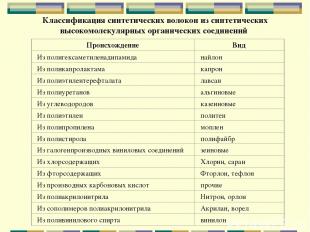

Классификация синтетических волокон из синтетических высокомолекулярных органических соединений

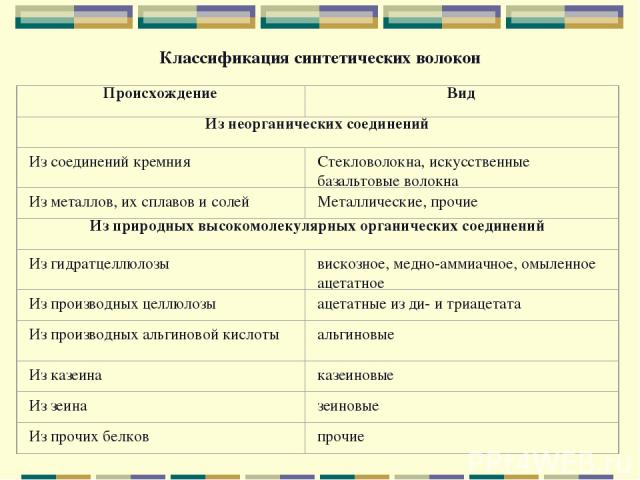

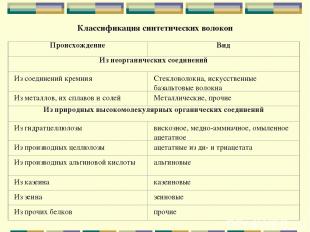

Классификация синтетических волокон

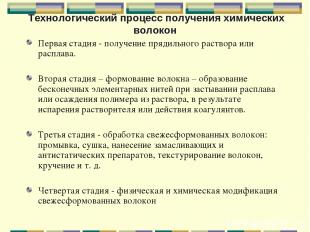

Технологический процесс получения химических волокон Первая стадия - получение прядильного раствора или расплава. Вторая стадия – формование волокна – образование бесконечных элементарных нитей при застывании расплава или осаждения полимера из раствора, в результате испарения растворителя или действия коагулянтов. Третья стадия - обработка свежесформованных волокон: промывка, сушка, нанесение замасливающих и антистатических препаратов, текстурирование волокон, кручение и т. д. Четвертая стадия - физическая и химическая модификация свежесформованных волокон

Основной технологической стадией процесса получения химических волокон является формование, так как именно условия формования определяют структуру, а следовательно, и комплекс физико-механических свойств волокон

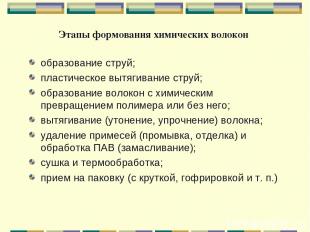

Этапы формования химических волокон образование струй; пластическое вытягивание струй; образование волокон с химическим превращением полимера или без него; вытягивание (утонение, упрочнение) волокна; удаление примесей (промывка, отделка) и обработка ПАВ (замасливание); сушка и термообработка; прием на паковку (с круткой, гофрировкой и т. п.)

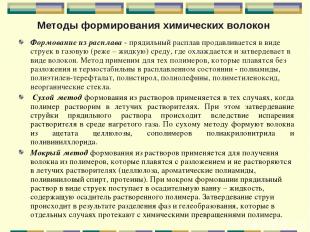

Методы формирования химических волокон Формование из расплава - прядильный расплав продавливается в виде струек в газовую (реже – жидкую) среду, где охлаждается и затвердевает в виде волокон. Метод применим для тех полимеров, которые плавятся без разложения и термостабильны в расплавленном состоянии - полиамиды, полиэтилен-терефталат, полистирол, полиолефины, полиметиленоксид, неорганические стекла. Сухой метод формования из растворов применяется в тех случаях, когда полимер растворим в летучих растворителях. При этом затвердевание струйки прядильного раствора происходит вследствие испарения растворителя в среде нагретого газа. По сухому методу формуют волокна из ацетата целлюлозы, сополимеров полиакрилонитрила и поливинилхлорида. Мокрый метод формования из растворов применяется для получения волокна из полимеров, которые плавятся с разложением и не растворяются в летучих растворителях (целлюлоза, ароматические полиамиды, поливиниловый спирт, протеины). При мокром формовании прядильный раствор в виде струек поступает в осадительную ванну – жидкость, содержащую осадитель растворенного полимера. Затвердевание струи происходит в результате разделения фаз и гелеобразования, которые в отдельных случаях протекают с химическими превращениями полимера.