Презентация на тему: Характеристика кузнечно - штамповочного производства и способов обработки металлов давлением

ТЕМА 6. ХАРАКТЕРИСТИКА КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА И СПОСОБОВ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ 6.1 Особенности кузнечно-штамповочного производства (КШП) 6.2 Классификация технологических процессов и изделий КШП, применяемое оборудование 6.3 Исходные заготовки в КШП и способы их разделки 6.4 Характеристики точности и металлоемкости в КШП

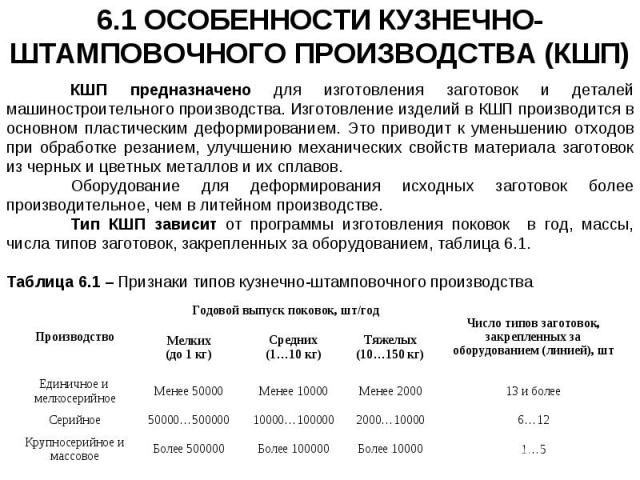

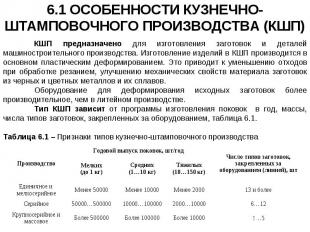

6.1 ОСОБЕННОСТИ КУЗНЕЧНО-ШТАМПОВОЧНОГО ПРОИЗВОДСТВА (КШП) КШП предназначено для изготовления заготовок и деталей машиностроительного производства. Изготовление изделий в КШП производится в основном пластическим деформированием. Это приводит к уменьшению отходов при обработке резанием, улучшению механических свойств материала заготовок из черных и цветных металлов и их сплавов. Оборудование для деформирования исходных заготовок более производительное, чем в литейном производстве. Тип КШП зависит от программы изготовления поковок в год, массы, числа типов заготовок, закрепленных за оборудованием, таблица 6.1. Таблица 6.1 – Признаки типов кузнечно-штамповочного производства Производство Годовой выпуск поковок, шт/год Число типов заготовок, закрепленных за оборудованием (линией), шт Мелких (до 1 кг) Средних (1…10 кг) Тяжелых (10…150 кг) Единичное и мелкосерийное Менее 50000 Менее 10000 Менее 2000 13 и более Серийное 50000…500000 10000…100000 2000…10000 6…12 Крупносерийное и массовое Более 500000 Более 100000 Более 10000 1…5

Основные технологические процессы КШП: ковка, штамповка, специальные способы. Изделия, изготовленные ковкой или объемной штамповкой, называют соответственно кованными или штампованными, а изделия листовой штамповки – деталями, так как они предаются в сборочные цехи без обработки резанием. В процессах КШП пластическая деформация может быть холодной, горячей и промежуточной, неполной холодной или неполной горячей. Получают изделия с упрочняющими или разупрочняющими эффектами. Холодная пластическая деформация сопровождается явлением возврата (с полным упрочнением). Рекристаллизация отсутствует. Температура деформации Т < 0,3Тпл, где Тпл – абсолютная температура плавления деформируемого металла. Обеспечиваются высокие прочностные свойства изделия. При неполной холодной пластической деформации рекристаллизация (процесс роста одних кристаллических зерен поликристалла за счет других) отсутствует. Появляется в металле полосчатая структура или текстура. Деформация осуществляется в интервале температур Т = (0,3…0,5) Тпл. При горячей пластической деформации (с полным разупрочнением) рекристаллизация протекает полностью. Температура горячей пластической деформации Т = 0,7 Тпл. Неполную горячую пластическую деформацию (неполное упрочнение) при температуре Т = (0,5…0,7) Тпл применяют редко, так как получают разупрочнение металла. 6.2 КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ И ИЗДЕЛИЙ КШП, ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

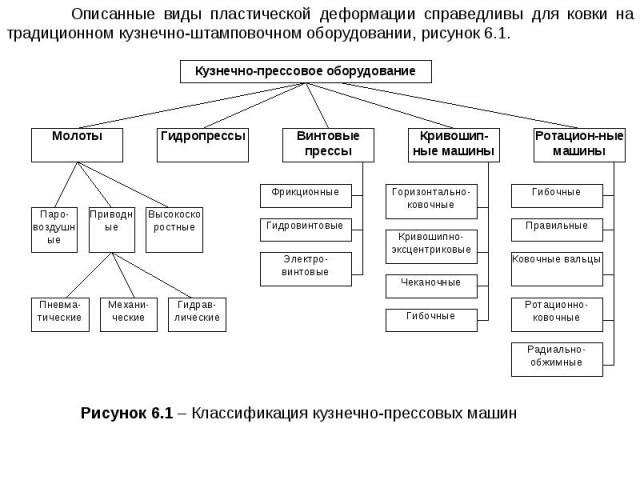

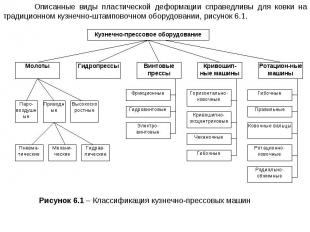

Описанные виды пластической деформации справедливы для ковки на традиционном кузнечно-штамповочном оборудовании, рисунок 6.1. Кузнечно-прессовое оборудование Винтовые прессы Молоты Кривошип-ные машины Ротацион-ные машины Паро-воздушные Приводные Пневма-тические Механи-ческие Гидрав-лические Горизонтально-ковочные Кривошипно-эксцентриковые Чеканочные Гибочные Рисунок 6.1 – Классификация кузнечно-прессовых машин Высокоскоростные Гибочные Правильные Ковочные вальцы Ротационно-ковочные Радиально-обжимные Фрикционные Гидровинтовые Гидропрессы Электро-винтовые

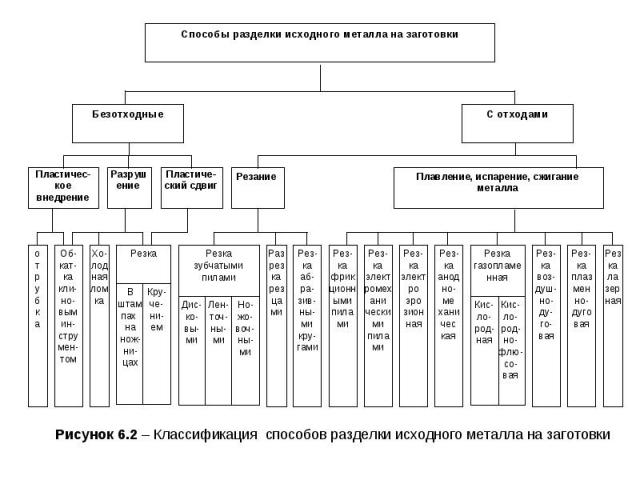

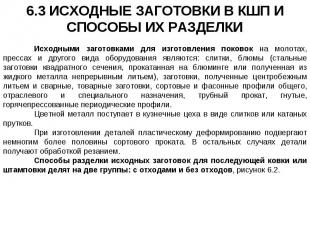

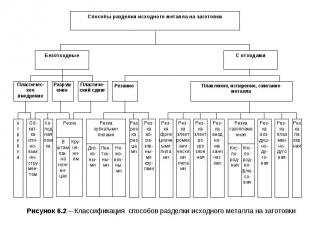

6.3 ИСХОДНЫЕ ЗАГОТОВКИ В КШП И СПОСОБЫ ИХ РАЗДЕЛКИ Исходными заготовками для изготовления поковок на молотах, прессах и другого вида оборудования являются: слитки, блюмы (стальные заготовки квадратного сечения, прокатанная на блюминге или полученная из жидкого металла непрерывным литьем), заготовки, полученные центробежным литьем и сварные, товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный прокат, гнутые, горячепрессованные периодические профили. Цветной металл поступает в кузнечные цеха в виде слитков или катаных прутков. При изготовлении деталей пластическому деформированию подвергают немногим более половины сортового проката. В остальных случаях детали получают обработкой резанием. Способы разделки исходных заготовок для последующей ковки или штамповки делят на две группы: с отходами и без отходов, рисунок 6.2.

Рисунок 6.2 – Классификация способов разделки исходного металла на заготовки Способы разделки исходного металла на заготовки С отходами Безотходные Плавление, испарение, сжигание металла Пластичес-кое внедрение Разрушение Пластиче-ский сдвиг Резание о т р у б к а Об-кат-ка кли-но-вым ин-струмен-том Хо-лодная ломка В штам пах на нож-ни-цах Кру-че-ни-ем Резка Дис-ко-вы-ми Лен-точ-ны-ми Но-жо-воч-ны-ми Резка зубчатыми пилами Разрезка резца ми Резка ла зерная Рез-ка аб-ра-зив-ны-ми кру-гами Рез-ка фрикционными пилами Рез-ка электромехани ческими пилами Рез-ка электро эро зион ная Рез-ка анодно-ме ханичес кая Рез-ка плазменно-дуговая Рез-ка воз-душ-но- ду-го-вая Кис-ло-род-но-флю-со-вая Кис-ло-род-ная Резка газопламенная

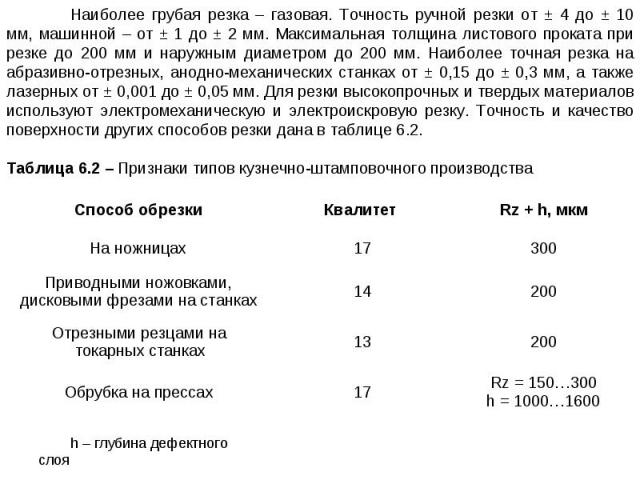

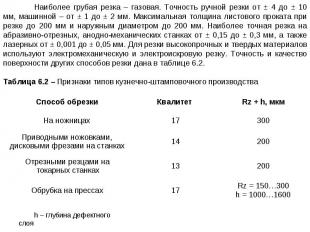

Наиболее грубая резка – газовая. Точность ручной резки от ± 4 до ± 10 мм, машинной – от ± 1 до ± 2 мм. Максимальная толщина листового проката при резке до 200 мм и наружным диаметром до 200 мм. Наиболее точная резка на абразивно-отрезных, анодно-механических станках от ± 0,15 до ± 0,3 мм, а также лазерных от ± 0,001 до ± 0,05 мм. Для резки высокопрочных и твердых материалов используют электромеханическую и электроискровую резку. Точность и качество поверхности других способов резки дана в таблице 6.2. Таблица 6.2 – Признаки типов кузнечно-штамповочного производства Способ обрезки Квалитет Rz + h, мкм На ножницах 17 300 Приводными ножовками, дисковыми фрезами на станках 14 200 Отрезными резцами на токарных станках 13 200 Обрубка на прессах 17 Rz = 150…300 h = 1000…1600 h – глубина дефектного слоя

6.4 ХАРАКТЕРИСТИКИ ТОЧНОСТИ И МЕТАЛЛОЕМКОСТИ В КШП Класс точности поковки устанавливается в зависимости от техпроцесса и оборудования. Допускаются различные классы точности для разных размеров одной и той же поковки. Класс точности определяется по преобладающему числу размеров одного класса точности чертежа поковки и указывается в технических требованиях. Характеристиками точности и металлоемкости в КШП являются: коэффициент использования металла (КИМ), коэффициент выхода годного (КВГ), коэффициент массовой точности (КМТ). Из трех коэффициентов для оценки точности поковок и металлоемкости в КШП используется КИМ. Для его повышения требуется совместная работа технологов по обработке металлов давлением, термообработке и обработке резанием. Установлено, что для цехов массового и крупносерийного производства величины упомянутых коэффициентов зависят от массы поковок. С увеличением массы поковки численные значения возрастают. Например, КИМ = 0,45…0,62; КВГ = 0,75…0,89; КМТ = 0,6…0,7 для поковок от 1 кг и свыше 40 кг. Отходы: процент от общего расхода металла на раскрой 2,5…3,1; угар при индукционном нагреве 1…0,9; облой 21,5…8,5; стружка 30…25,5. КВГ в КШП возрастает с увеличением массы штампованных поковок в мелко- и среднесерийном производстве. При массе поковки до 0,25 кг от 0,5 до 0,85 при массе поковок свыше 63 до 160 кг.

Контрольные вопросы Основные параметры, характеризующие КШП. Виды деформации металла в КШП. Основные 5 типов оборудования в КШП. Типы исходных заготовок в КШП. Способы разделки исходных заготовок в КШП. Качество заготовок. Характеристики точности и металлоемкости в КШП.