Презентация на тему: Пружины и пружинные блоки для производства мягкой мебели

Пружины и пружинные блоки для производства мягкой мебели Выполнили: Жанбосын К., Жандос А.

План лекции: 1. Пружины и пружинные блоки 2. Классификация пружин 3. Зависимые пружинные блоки 4. Независимые пружинные блоки 5. Технологический процесс производства пружинных блоков 6. Производство зависимых пружинных блоков 7. Производство независимых пружинных блоков

Пружины и пружинные блоки Пружины и упругие элементы используют в конструкциях в качестве виброизолирующих, амортизирующих, аккумулирующих, натяжных, динамометрических и других устройств. Благодаря пружинному блоку мягкость и упругость конструкции остаются неизменными в течение всего эксплуатационного срока. Блок независимых пружин дополнительно обеспечивает ортопедические свойства матрасов диванов, кресел, раскладушек.

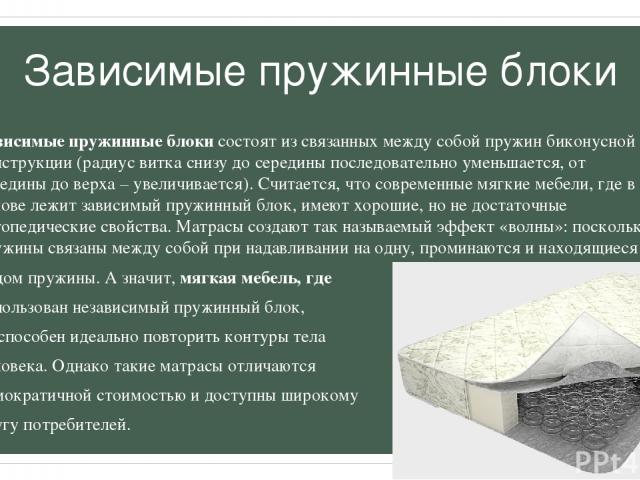

Зависимые пружинные блоки Зависимые пружинные блоки состоят из связанных между собой пружин биконусной конструкции (радиус витка снизу до середины последовательно уменьшается, от середины до верха – увеличивается). Считается, что современные мягкие мебели, где в основе лежит зависимый пружинный блок, имеют хорошие, но не достаточные ортопедические свойства. Матрасы создают так называемый эффект «волны»: поскольку пружины связаны между собой при надавливании на одну, проминаются и находящиеся рядом пружины. А значит, мягкая мебель, где использован независимый пружинный блок, не способен идеально повторить контуры тела человека. Однако такие матрасы отличаются демократичной стоимостью и доступны широкому кругу потребителей.

Основные виды зависимых пружинных блоков Пружинный блок «BONNELL». Это классический блок, на его основе изготавливались самые первые в мире матрасы. Он состоит из пятивитковых пружин, изготовленных из специальной проволоки диаметром 2,2 мм, связанных между собой спиралью. Современные матрасы, где в основе лежат пружины типа «Bonnell», бесшумны за счет отсутствия трения между пружинами. В таких матрасах количество пружин варьируется в пределах от 100 до 180 шт. на 1 кв.м. Пружинный блок «LFK». Это усовершенствованный зависимый пружинный блок, состоящий из пружин с эллипсовидным витком. Количество пружин в нем на порядок выше, чем в традиционном блоке «BONNELL». Матрасы, где в основе лежит блок «LFK», отличаются повышенной эластичностью, благодаря специальному петельному соединению пружин. Все мягкие мебели, где применяются зависимые пружинные блоки, относятся к бюджетной категории.

Пружинные блоки типа «Bonnell»– представляют собой систему из двуконусных пятивитковых пружин, изготовленных из высококачественной пружинной проволоки, связанных между собой спиралью из проволоки d=1,4 мм. Спираль фиксируется «замками» на первом и последнем витке, что исключает самопроизвольное выкручивание. Таким образом, все пружины блока образуют единую систему, в которой каждая отдельная пружина передает нагрузку остальным. В результате блоки пружин «Bonnell» легко противостоят статическим и динамическим нагрузкам, и обладают высокой пружинистостью.

Недостатки зависимых пружинных блоков Из–за соединений отдельных пружин между собой получается поверхностная эластичность (нажмешь одну пружину, работают и соседние). Поэтому способность принимать форму тела человека у таких пружин не оптимальная. В настоящее время использование пружинных блоков Боннель (Bonnell) сокращается. Однако, среди большого разнообразия выпускаются и достаточно хорошие матрасы и мебель с усиленными пружинами, с количеством пружин 120 и более на 1 кв.м, – такая продукция исключительно качественная.

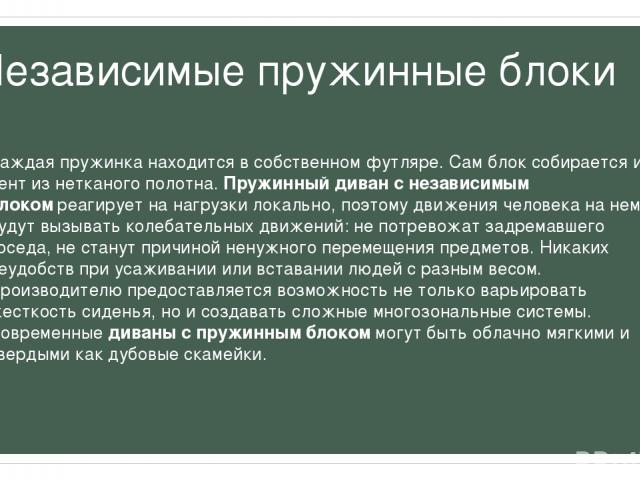

Независимые пружинные блоки Каждая пружинка находится в собственном футляре. Сам блок собирается из лент из нетканого полотна. Пружинный диван с независимым блоком реагирует на нагрузки локально, поэтому движения человека на нем не будут вызывать колебательных движений: не потревожат задремавшего соседа, не станут причиной ненужного перемещения предметов. Никаких неудобств при усаживании или вставании людей с разным весом. Производителю предоставляется возможность не только варьировать жесткость сиденья, но и создавать сложные многозональные системы. Современные диваны с пружинным блоком могут быть облачно мягкими и твердыми как дубовые скамейки.

Самые распространенные виды блоков независимых пружин Пружинный блок «TFK». Это самый простой независимый пружинный блок карманного типа. В нем на 1 кв.м. приходится 256 шестивитковых пружин, диаметром 60 мм. Матрасы, где в основе лежит блок «TFK», относятся, как правило, к средней ценовой категории. Пружинный блок «HOURGLASS» (песочные часы). Этот блок основан на пружинах уникального дизайна, разделенных на 3 зоны, которые выполняют определенные функции: широкое основание обеспечивает поддержку, средняя зона активного сужения – упругость, верхняя широкая зона – мягкость. Матрасы, где использованы такие блоки, в основном поделены на 5 или 7 зон, оказывающих индивидуальную поддержку каждой части тела человека.Купить матрас с таким пружинным блоком стоит, так как он обладает высоким ортопедическим эффектом. Пружинный блок «MULTIPOCKET». На этом пружинном блоке основано большинство матрасов премиум класса. Количество пружин на 1 кв.м. в нем может достигать 1200 шт. Чем больше пружин, тем меньше их диаметр, соответственно, тем выше точечная эластичность и ортопедические свойства матраса. Матрасы, где больше всего пружин на квадратный метр, обладают наиболее высокими ортопедическими свойствами и обеспечивают максимально качественную поддержку позвоночника и повышенный комфорт во время сна.

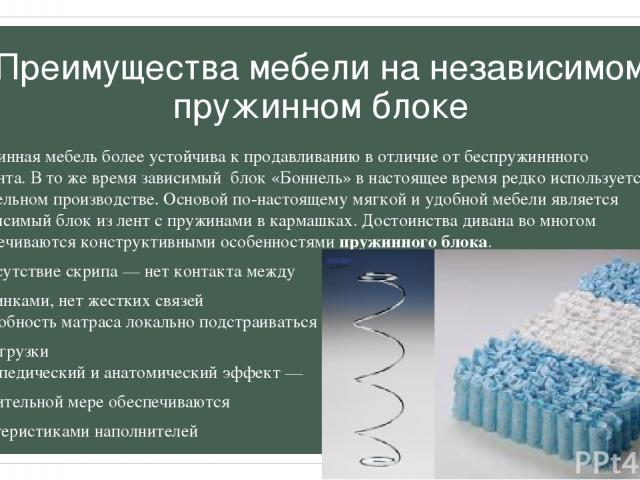

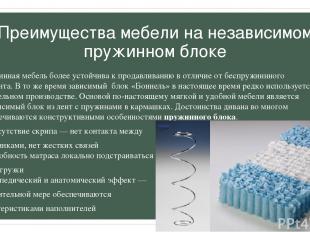

Преимущества мебели на независимом пружинном блоке Пружинная мебель более устойчива к продавливанию в отличие от беспружиннного варианта. В то же время зависимый блок «Боннель» в настоящее время редко используется в мебельном производстве. Основой по-настоящему мягкой и удобной мебели является независимый блок из лент с пружинами в кармашках. Достоинства дивана во многом обеспечиваются конструктивными особенностями пружинного блока. Отсутствие скрипа — нет контакта между пружинками, нет жестких связей 2. Способность матраса локально подстраиваться под нагрузки 3. Ортопедический и анатомический эффект — в значительной мере обеспечиваются характеристиками наполнителей

Технологический процесс изготовления пружин Производство блока независимых пружин состоит из нескольких этапов: 1) изготовление металлической части пружины; 2) упаковка пружин; 3) склейка пружин в блок.

1. Изготовление пружин – довольно сложный технологический процесс. Пружине придается правильная цилиндрическая или бочкообразная форма – когда последние витки немного уменьшают в диаметре, в результате чего края пружины становятся зауженными. Исходный материал для изготовления пружин – проволока – поступает в блок навивки пружин, где она предварительно выпрямляется и затем закручивается в спираль определенного диаметра, образуя заготовку для будущей пружины. Далее, для придания необходимой прочности, заготовка обжигается. При обжоге с поверхности пружины также удаляется масло, которое могло остаться на ней после закручивания. После этих операций, пружина готова к запаковке (запайке) в чехол.

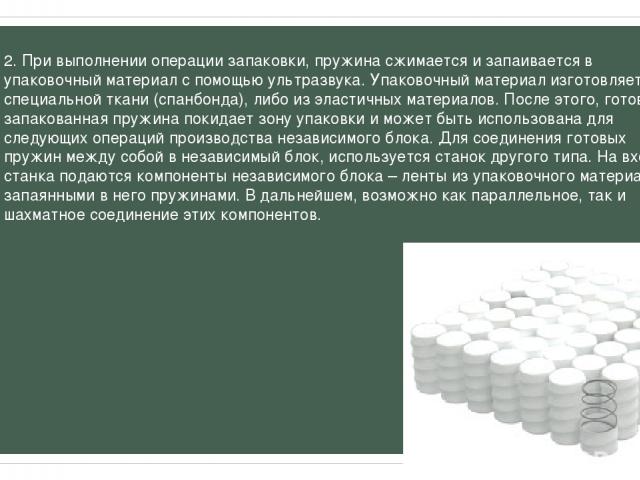

2. При выполнении операции запаковки, пружина сжимается и запаивается в упаковочный материал с помощью ультразвука. Упаковочный материал изготовляется из специальной ткани (спанбонда), либо из эластичных материалов. После этого, готовая запакованная пружина покидает зону упаковки и может быть использована для следующих операций производства независимого блока. Для соединения готовых пружин между собой в независимый блок, используется станок другого типа. На вход станка подаются компоненты независимого блока – ленты из упаковочного материала с запаянными в него пружинами. В дальнейшем, возможно как параллельное, так и шахматное соединение этих компонентов.

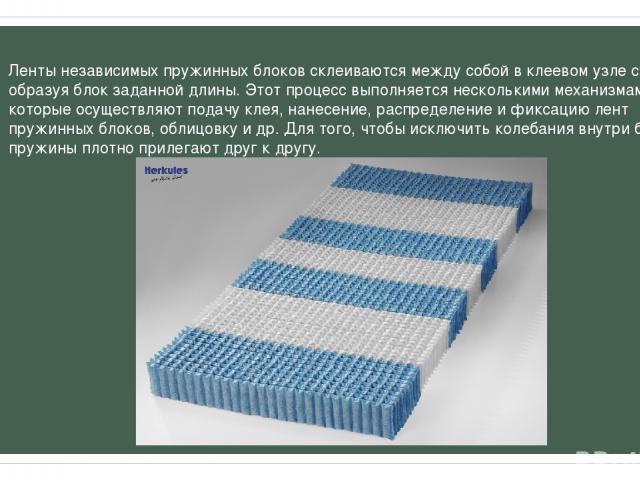

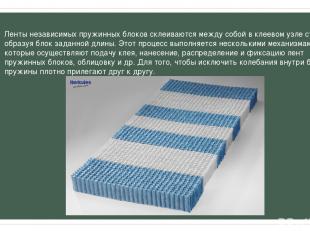

Ленты независимых пружинных блоков склеиваются между собой в клеевом узле станка, образуя блок заданной длины. Этот процесс выполняется несколькими механизмами, которые осуществляют подачу клея, нанесение, распределение и фиксацию лент пружинных блоков, облицовку и др. Для того, чтобы исключить колебания внутри блока, пружины плотно прилегают друг к другу.

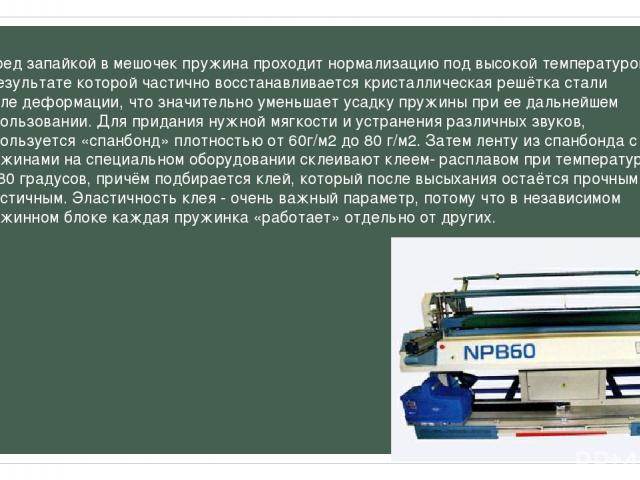

Перед запайкой в мешочек пружина проходит нормализацию под высокой температурой, в результате которой частично восстанавливается кристаллическая решётка стали после деформации, что значительно уменьшает усадку пружины при ее дальнейшем использовании. Для придания нужной мягкости и устранения различных звуков, используется «спанбонд» плотностью от 60г/м2 до 80 г/м2. Затем ленту из спанбонда с пружинами на специальном оборудовании склеивают клеем- расплавом при температуре до 80 градусов, причём подбирается клей, который после высыхания остаётся прочным и эластичным. Эластичность клея - очень важный параметр, потому что в независимом пружинном блоке каждая пружинка «работает» отдельно от других.

Производство зависимых пружинных блоков Изготовление пружинных блоков «Боннель» состоит из 2 этапов: навивка пружин и сборка пружинного блока. На первом этапе мы рекомендуем станок BH-30/40, либо ZJ-3. На втором - BD-30/40, либоCW-2. Существует и более продвинутая технология - сборочная линия TX-11, позволяющая изготавливать пружинные блоки «Боннель» в автоматическом режиме по схеме «на входе проволока — на выходе готовый блок». Станок для навивки пружин Станок для сборки пружинных блоков

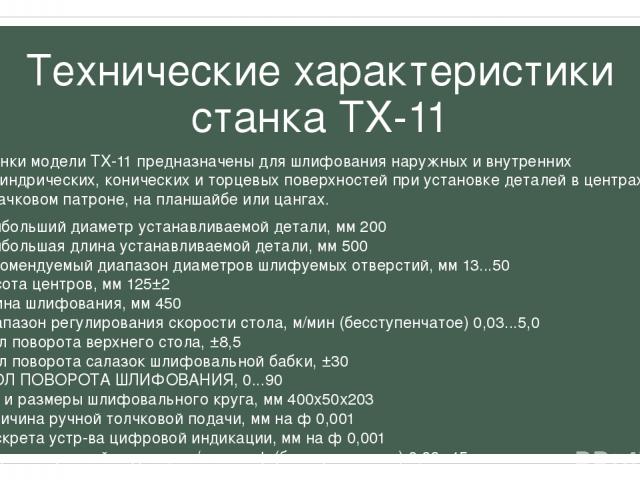

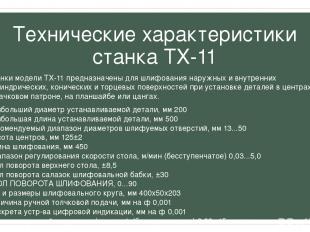

Tехнические характеристики станка TX-11 Станки модели TX-11 предназначены для шлифования наружных и внутренних цилиндрических, конических и торцевых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах. Наибольший диаметр устанавливаемой детали, мм 200 Наибольшая длина устанавливаемой детали, мм 500 Рекомендуемый диапазон диаметров шлифуемых отверстий, мм 13...50 Высота центров, мм 125±2 Длина шлифования, мм 450 Диапазон регулирования скорости стола, м/мин (бесступенчатое) 0,03...5,0 Угол поворота верхнего стола, ±8,5 Угол поворота салазок шлифовальной бабки, ±30 УГОЛ ПОВОРОТА ШЛИФОВАНИЯ, 0...90 Тип и размеры шлифовального круга, мм 400x50x203 Величина ручной толчковой подачи, мм на ф 0,001 Дискрета устр-ва цифровой индикации, мм на ф 0,001 Скорость врезной подачи, мм/мин на ф (бесступенчатое) 0,06...15 Диапазон величин импульсов подачи, мм на ф 0,02...0,06 Частота вращения изделия, мин (бесступенчатое) 55...900 Суммарная мощность э/двигателей, kW 9,5 Мощность главного привода, kW 4 Габаритные размеры, мм 3600x2260x2040 Масса, кг 4500

При необходимости установки на пружинный блок рамки, также понадобятся: - выпрямитель проволоки D-20, либо ZX-1 - станок для загиба проволоки QW-4 - станок для крепления рамки к пружинному блоку S-10 В качестве дополнительного оборудования, позволяющего подготовить зависимые пружинные блоки к компактному хранению и перевозке, может использоваться станок для скрутки JB-2. Он особенно актуален для желающих продавать излишки пружинных блоков на сторону. Станок для выпрямления проволки Станок для скрутки

Технические требования станка D-20 Станок D-20 предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле. Станок D-20 сконструирован на базе токарно-винторезного станка, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Технические характеристики станка JB-2 Max. нарезаемый модуль 10 мм Max.диаметр нарезаемых колёс:червячных 800 мм цилиндрических прямозубых 800 мм цилиндрических косозубых 500.120 мм (в завис. от угла наклона зуба) Наименьшее число нарезаемых зубьев 12 Мощность, кВт: 7,5 Размеры (Д_Ш_В), мм: 2650_1510_2000 Масса станка с выносным оборудованием, кг: 7200

Производство блока независимых пружин 1. изготовление металлической части пружины; 2. упаковка пружин; 3. склейка пружин в блок. Изготовление пружин — довольно сложный технологический процесс. Пружине придается правильная цилиндрическая или бочкообразная форма — когда последние витки немного уменьшают в диаметре, в результате чего края пружины становятся зауженными. Исходный материал для изготовления пружин — проволока — поступает в блок навивки пружин, где она предварительно выпрямляется и затем закручивается в спираль определенного диаметра, образуя заготовку для будущей пружины. Далее, для придания необходимой прочности, заготовка обжигается. При обжоге с поверхности пружины также удаляется масло, которое могло остаться на ней после закручивания. После этих операций, пружина готова к запаковке (запайке) в чехол.

При выполнении операции запаковки, пружина сжимается и запаивается в упаковочный материал с помощью ультразвука. Упаковочный материал изготовляется из специальной ткани (например, спанбонда), либо из эластичных материалов. После этого, готовая запакованная пружина покидает зону упаковки и может быть использована для следующих операций производства независимого блока. Для соединения готовых пружин между собой в независимый блок, используется станок другого типа. На вход станка подаются компоненты независимого блока — ленты из упаковочного материала с запаянными в него пружинами. В дальнейшем, возможно как параллельное, так и крестообразное (шахматное) соединение этих компонентов. Ленты независимых пружинных блоков склеиваются между собой в клеевом узле станка, образуя блок заданной длины. Этот процесс выполняется несколькими механизмами, которые осуществляют подачу клея, нанесение, распределение и фиксацию лент пружинных блоков, облицовку и др. Для того, чтобы исключить колебания внутри блока, пружины плотно прилегают друг к другу. В итоге, после всех операций, на приемный узел станка поступает готовый независимый пружинный блок заданного размера, который затем ляжет в основу изготовления современного матраса. Весь этот процесс изготовления пружин осуществляется множеством блоков и механизмов станка, каждый из которых контролируется специальным компьютером. Оператор, как правило, задает лишь характеристики (диаметр, высоту и др.) и необходимое количество пружин.

ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА НЕЗАВИСИМЫХ ПРУЖИННЫХ БЛОКОВ Процесс создания независимого пружинного блока состоит из двух операций: навивки пружин и склейки лент. Первый станок навивает пружину бочкообразной формы из высокоуглеродистой проволоки ГОСТ 9389-75 диаметра от 1,3 мм до 2,2мм. В отличие от пружинного блока типа «Боннель», пружины скрепляются между собой не спиралью, а запаиваются ультразвуком в ленту из нетканого материала, причём каждая из них оказывается в отдельном мешочке. При такой технологии отсутствует трение между пружинами, а во время использования исключается скрип и другие звуки. В качестве нетканого материала в основном используется «спанбонд». В более дорогих блоках ( Multipocket) используется более мягкий нетканый материал «файбертек».

Производство пружинных блоков