Презентация на тему: ПЛАСТМАССЫ

Пластмассы полимеризационного и поликонденсационного получения. Группа № Анисимов Роман Соловьева Алеся Столбов Никита Ус Анна Юрченко Егор

Содержание

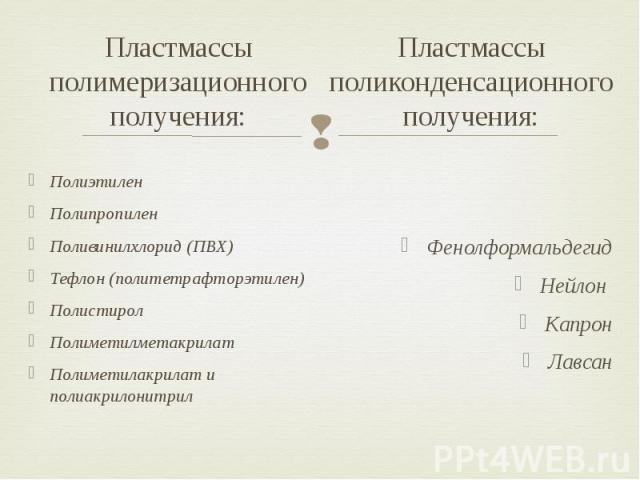

Необходимые термины Пластмассы полимеризационного получения – пластмассы, полученные с помощью реакции полимеризации. Пластмассы поликонденсационного получения – пластмассы, полученные с помощью реакции поликонденсации. Степень кристалличности – это отношение объема кристаллической фазы к общему объему полимера.

Необходимые термины Полимеризация – это процесс, в результате которого молекулы мономера (низкомолекулярного вещества) соединяются друг с другом ковалентными связями, образуя новое вещество – полимер. Поликонденсация – реакция соединения нескольких молекул, сопровождающиеся выделением простейших веществ – воды, спирта, аммиака и т.д.

Необходимые термины Сополимеризация – процесс образования полимеров из двух или нескольких различных мономеров. Температура хрупкости (морозостойкость) — температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко. Фотодеструкция – процесс, в ходе которого под воздействием агрессивных компонентов полимеры подвергаются деструкции. Выражается это в первую очередь в ухудшении качеств полимера.

Краткие сведения о пластмассах Пластические массы - материалы на основе природных или синтетических полимеров, способные под влиянием нагревания и давления формироваться в изделия сложной конфигурации и затем устойчиво сохранять приданную форму. Пластмассы являются весьма перспективным конструкционным материалом. Изготовление пластмассовых конструкций, как правило, менее трудоёмко и энергоёмко, чем из других материалов.

Изделия из пластмасс отличаются: Малой плотностью, следовательно малым весом; Высокими диэлектрическими свойствами; Низкой теплопроводностью; Устойчивостью к атмосферным воздействиям; Стойкостью к агрессивным средам; Высокой механической прочностью при различных нагрузках; Высокой эластичностью; Оптической прозрачностью; Разнообразием цветовой гаммы (не требуют окраски).

История Первая пластмасса была получена Александром Парксом в 1855 году. Паркс назвал её паркезин (позже получило распространение другое название — целлулоид); Развитие пластмасс началось с использования природных пластических материалов, затем продолжилось с использованием химически модифицированных природных материалов и, наконец, пришло к полностью синтетическим молекулам.

Типы пластмасс В зависимости от природы полимера и характера его перехода из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят на несколько типов.

Термопласты Типичное изделие из термопласта

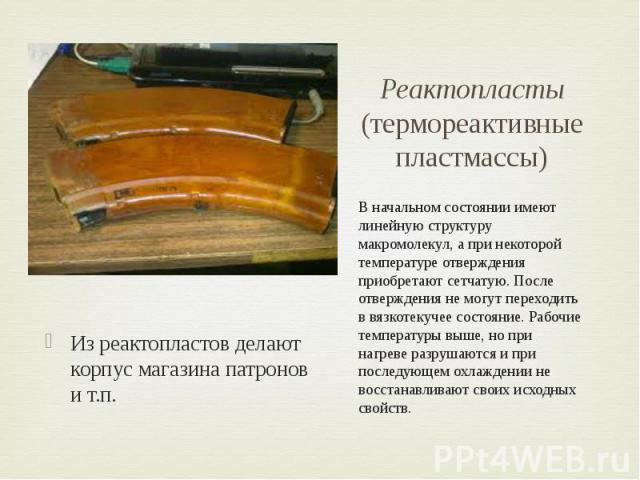

Реактопласты (термореактивные пластмассы) Из реактопластов делают корпус магазина патронов и т.п.

Газонаполненные пластмассы Полистирольный пенопласт.

Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов. Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

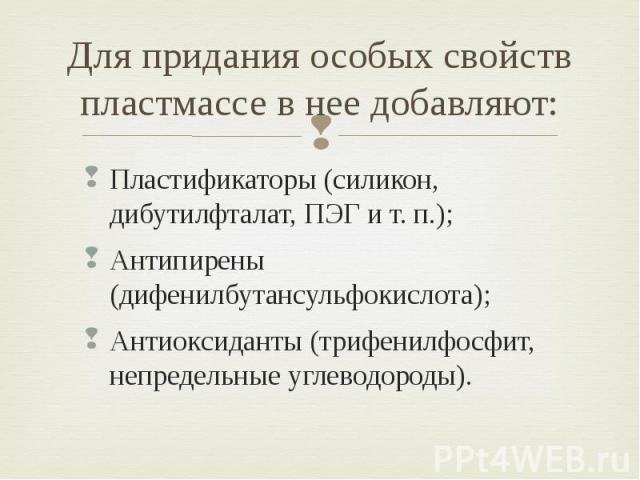

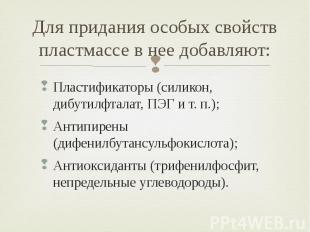

Для придания особых свойств пластмассе в нее добавляют: Пластификаторы (силикон, дибутилфталат, ПЭГ и т. п.); Антипирены (дифенилбутансульфокислота); Антиоксиданты (трифенилфосфит, непредельные углеводороды).

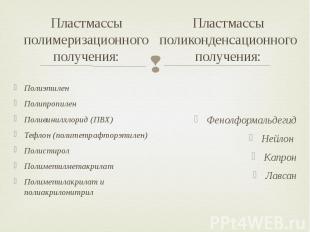

Пластмассы полимеризационного получения: Пластмассы полимеризационного получения:

Полиэтилен

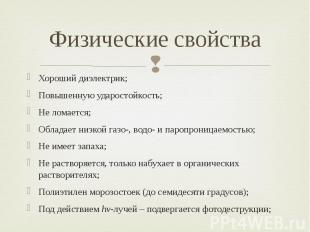

Физические свойства Хороший диэлектрик; Повышенную ударостойкость; Не ломается; Обладает низкой газо-, водо- и паропроницаемостью; Не имеет запаха; Не растворяется, только набухает в органических растворителях; Полиэтилен морозостоек (до семидесяти градусов); Под действием hν-лучей – подвергается фотодеструкции;

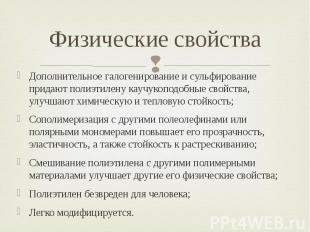

Физические свойства Дополнительное галогенирование и сульфирование придают полиэтилену каучукоподобные свойства, улучшают химическую и тепловую стойкость; Сополимеризация с другими полеолефинами или полярными мономерами повышает его прозрачность, эластичность, а также стойкость к растрескиванию; Смешивание полиэтилена с другими полимерными материалами улучшает другие его физические свойства; Полиэтилен безвреден для человека; Легко модифицируется.

Химические свойства Полиэтилен не восприимчив к щелочам любой концентрации, растворам любых солей, карбоновым, плавиковой и концентрированной соляной кислотам. Устойчив к маслу, овощным сокам, алкоголю, воде, бензину; Разрушается азотной кислотой, газообразными и жидкими фтором и хлором; Не растворим в любых растворителях при комнатной температуре; Растворяется в четыреххлористом углероде и циклогексане при их нагреве до 80С; Растворяется в воде, нагретой до 180С; Полиэтилен подвержен термостарению; Деструктурирует с повышением хрупкости на фоне незначительного увеличения прочности; Термостарение полиэтилена осуществляется по радикальному механизму и сопровождается выделением кетонов, альдегидов, перекиси водорода и других веществ.

Получение На производство в обработку полиэтилен поступает в виде полупрозрачных гранул, размер которых составляет от 2 до 5 мм. Полиэтилен подразделяется на три вида: полиэтилен высокого давления; полиэтилен среднего давления; полиэтилен низкого давления.

Получение полиэтилена высокого давления Полиэтилен высокого давления (ПЭВД), или Полиэтилен низкой плотности (ПЭНП); Образуется в автоклавном или трубчатом реакторе, если соблюдены следующие условия: температура 200—260°C; давление 150—300 МПа; присутствие инициатора (кислород или органический пероксид); Реакция происходит по радикальному механизму. ПЭВД имеет молекулярный вес 80 000—500 000, а степень кристалличности составляет 50-60 %; Жидкий продукт в последующем гранулируют для улучшения транспортировки и применения.

Получение полиэтилена среднего давления Полиэтилен среднего давления (ПЭСД); Получают в автоклавном или трубчатом реакторе при следующих условиях: температура 100—120°C; давление 3—4 МПа; присутствие катализатора (например, специальная смесь AlR3 и TiCl4); ПЭСД выпадает из раствора в виде хлопьев, имеет средневесовой молекулярный вес 300000—400000, а степень кристалличности 80-90 %.

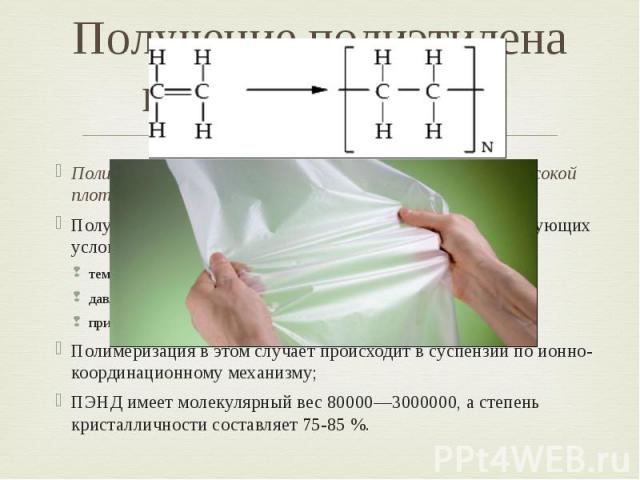

Получение полиэтилена низкого давления Полиэтилен низкого давления (ПЭНД) или Полиэтилен высокой плотности (ПЭВП); Получают в автоклавном или трубчатом реакторе при следующих условиях: температура 120—150°C; давление ниже 0.1 — 2 МПа; присутствие катализатора (например, специальная смесь AlR3 и TiCl4); Полимеризация в этом случает происходит в суспензии по ионно-координационному механизму; ПЭНД имеет молекулярный вес 80000—3000000, а степень кристалличности составляет 75-85 %.

В настоящее время существует много способов получения полиэтилена, среди которых можно выделить экзотический метод полимеризации этилена, при котором полимеризация происходит под влиянием радиоактивного излучения. В настоящее время существует много способов получения полиэтилена, среди которых можно выделить экзотический метод полимеризации этилена, при котором полимеризация происходит под влиянием радиоактивного излучения.

Применение В наш век, полиэтилен прочно занял верхние позиции по распространенности использования среди других пластмасс. Сфер применения полиэтилена очень много, остановимся на основных. Из полиэтилена изготавливается: Тара (банки, ящики, горшки для рассады и др.); Полиэтиленовая пленка (любая упаковочная пленка, скотч); Трубы для дренажных систем, канализационных и водо- и газоснабжения; Провода высоковольтные и низковольтные (хороший электроизоляционный материал); Броня (бронежилеты и бронепанели); Применяется в медицине (изготовление хрящей и суставов); Для создания строительных материалов, применяются специальные виды полиэтилена, такие как хлорсульфированный ПЭ, сшитый ПЭ, сверхвысокомолекулярный ПЭ и вспененный ПЭ.

Фенолформальдегидные пластмассы

Физические свойства Теплостойкостью Водостойкостью Механической прочностью Хороший диэлектрик

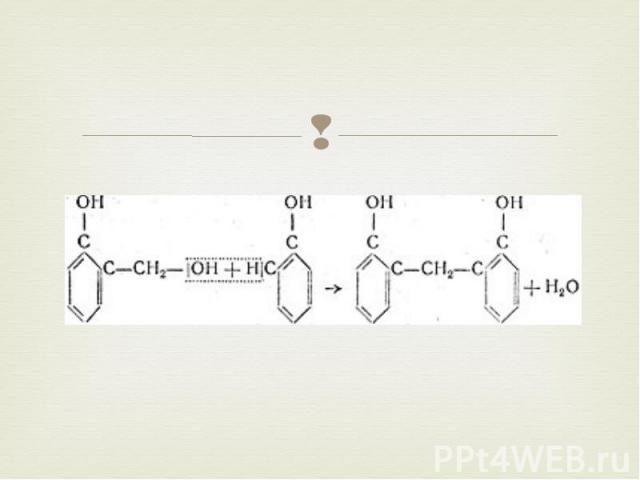

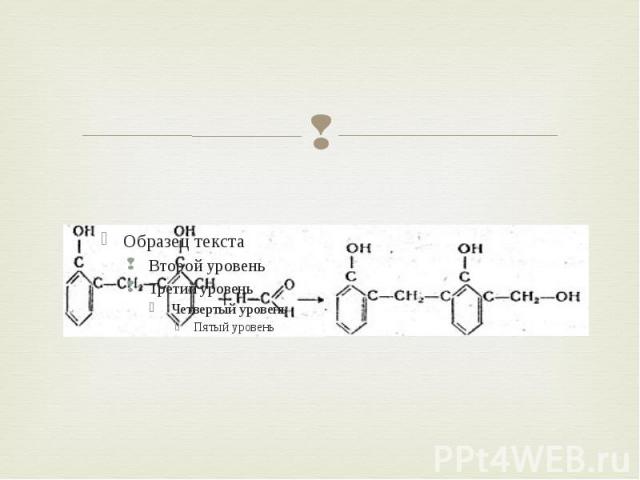

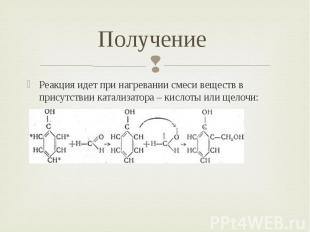

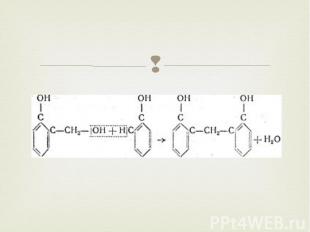

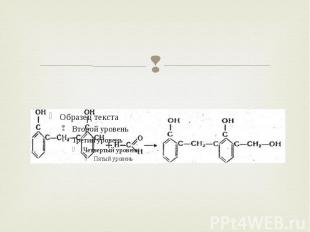

Получение Реакция идет при нагревании смеси веществ в присутствии катализатора – кислоты или щелочи:

Применение Смешивая измельченную смолу с древесной мукой получают пресс-порошки. Из них готовят : электрические выключатели патроны штепсельные розетки и вилки детали для радиоприемников и телевизоров, для автомобилей и самолетов.

При использовании хлопчатобумажной ткани в качестве наполнителя получается особенно прочная пластмасса – текстолит. Из текстолита готовят детали машин – шестерни, вкладыши подшипников, шкивы, задние бабки для токарных станков

Если в качестве наполнителя используется асбест, получается пластмасса с очень высоким коэффициентом трения. Она применяется для изготовления тормозных колодок вагонов, дисков сцепления в автомашинах.