Презентация на тему: Технология - Надежность подшипниковых узлов (подшипники качения)

Подшипниковые узлы, их надежность и долговечность

Фирменный сервис компании BALTECH Техническая экспертиза подшипников, прошедших эксплуатацию в условиях потребителей, с выдачей заключений о возможных причинах повреждений и мерах по их предотвращению. Проведение семинаров: в учебном центре компании и на предприятии- заказчика Предложения для учебных центров (фильмы, плакаты) Консультации по монтажу/демонтажу ПУ Производство приборов для центровки роторного оборудования (в т.ч. лазерные), приборов динамической многоплоскостной балансировки, стендов входного контроля подшипников качения, стационарных систем контроля технологических параметров и др. Проектные работы Подбор подшипников по геометрическим размерам, замена отечественных на зарубежные аналоги Решение конструкторских задач Техническая диагностика промышленного оборудования Центровка, балансировка, диагностика вибрации

Что такое подшипник? К основным деталям подшипника качения относятся внутреннее кольцо, наружное кольцо, тела качения, сепаратор и уплотнения. Подшипник: опора вала или оси, фиксирующая положение вращающейся или качающейся части механизма по отношению к другим его частям. Уплотнение Внутреннее кольцо Наружное кольцо Сепаратор Тела качения

Принцип конструкции заключается в наличии между валом и корпусом группы одинаковых круглых тел, называемых телами качения: Это могут быть или шарики, или ролики (короткие толстые либо длинные иглообразные), или конические ролики, или бочкообразные, или даже спиралевидные пружины. Обычно подшипник качения выполняется как самостоятельная сборочная единица, состоящая из наружного и внутреннего колец, между которыми и помещены тела качения. «Подшипник качения это подшипник, работающий по принципу трения качения» ГОСТ 24955-81

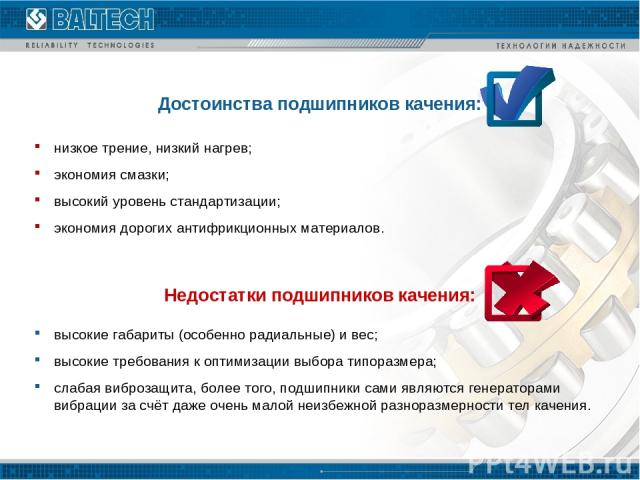

высокие габариты (особенно радиальные) и вес; высокие требования к оптимизации выбора типоразмера; слабая виброзащита, более того, подшипники сами являются генераторами вибрации за счёт даже очень малой неизбежной разноразмерности тел качения. Достоинства подшипников качения: низкое трение, низкий нагрев; экономия смазки; высокий уровень стандартизации; экономия дорогих антифрикционных материалов. Недостатки подшипников качения:

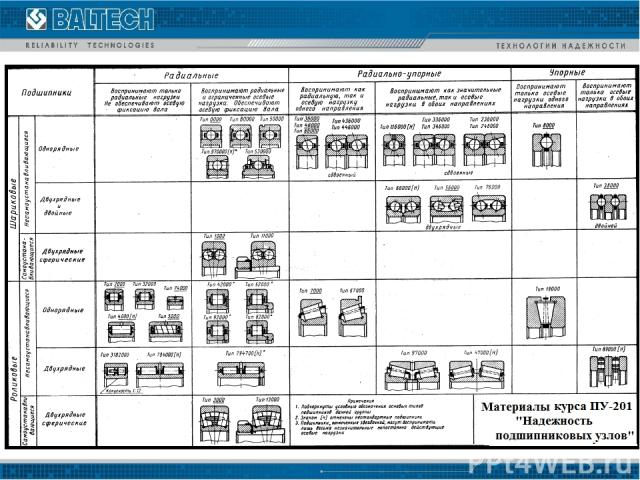

форма тел качения; габариты (осевые и радиальные); точность выполнения размеров; направление воспринимаемых сил. Подшипники качения классифицируются по следующим основным признакам:

Шариковые - быстроходны, способны к самоустановке за счёт возможности некоторого отклонения оси вращения Радиальный Радиально-упорные: Однорядный Многорядный Самоустанавли- вающийся Упорные: Однорядный Многорядный

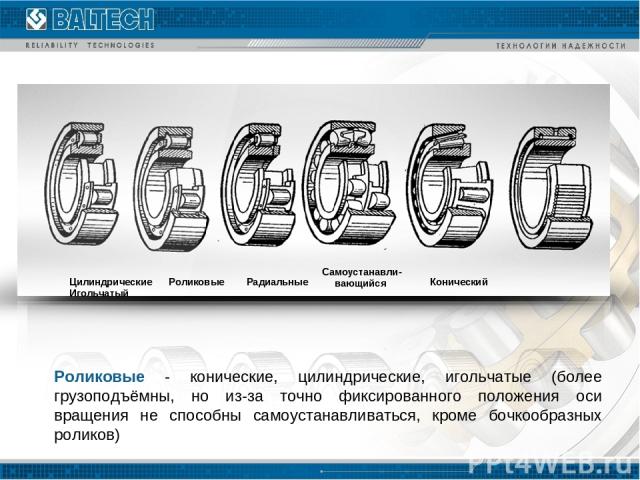

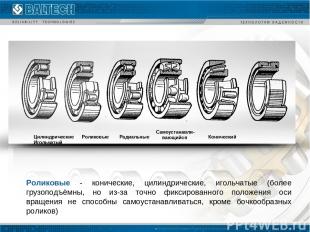

Роликовые - конические, цилиндрические, игольчатые (более грузоподъёмны, но из-за точно фиксированного положения оси вращения не способны самоустанавливаться, кроме бочкообразных роликов) Цилиндрические Роликовые Радиальные Конический Игольчатый Самоустанавли- вающийся

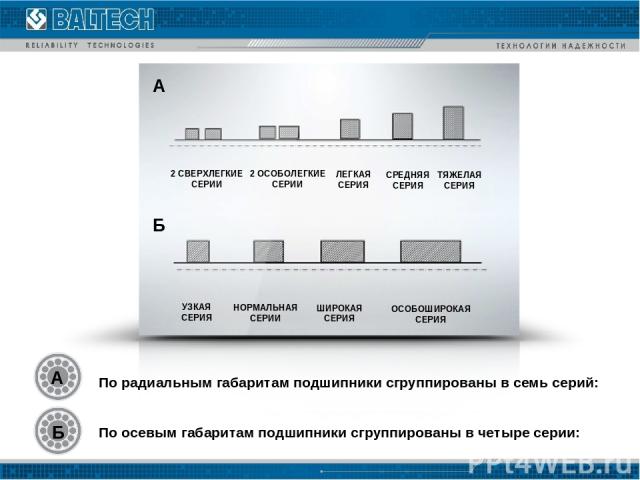

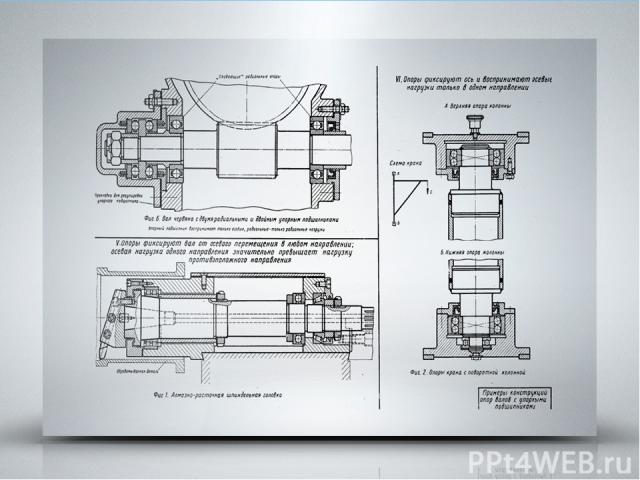

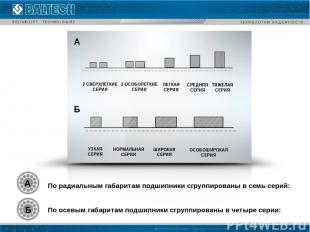

А Б

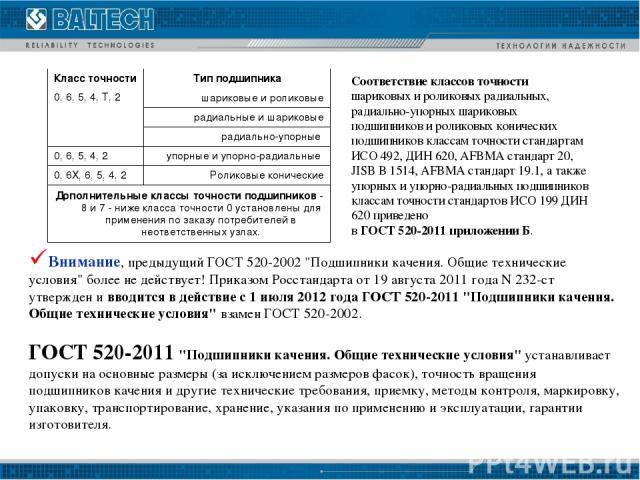

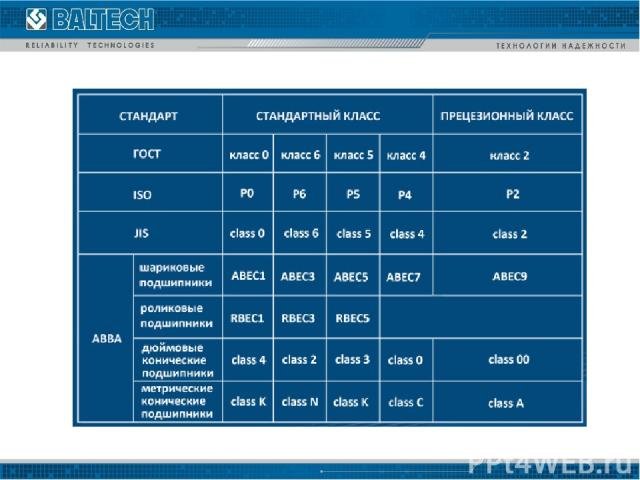

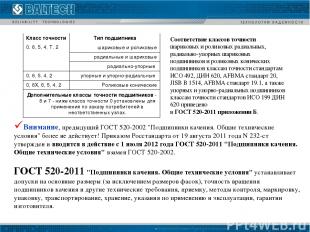

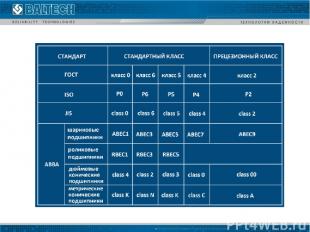

Соответствие классов точности шариковых и роликовых радиальных, радиально-упорных шариковых подшипников и роликовых конических подшипников классам точности стандартам ИСО 492, ДИН 620, AFBMA стандарт 20, JISB В 1514, AFBMA стандарт 19.1, а также упорных и упорно-радиальных подшипников классам точности стандартов ИСО 199 ДИН 620 приведено в ГОСТ 520-2011 приложении Б. Внимание, предыдущий ГОСТ 520-2002 "Подшипники качения. Общие технические условия" более не действует! Приказом Росстандарта от 19 августа 2011 года N 232-ст утвержден и вводится в действие с 1 июля 2012 года ГОСТ 520-2011 "Подшипники качения. Общие технические условия" взамен ГОСТ 520-2002. ГОСТ 520-2011 "Подшипники качения. Общие технические условия" устанавливает допуски на основные размеры (за исключением размеров фасок), точность вращения подшипников качения и другие технические требования, приемку, методы контроля, маркировку, упаковку, транспортирование, хранение, указания по применению и эксплуатации, гарантии изготовителя. Класс точности Тип подшипника 0, 6, 5, 4, Т, 2 шариковые и роликовые радиальные и шариковые радиально-упорные 0, 6, 5, 4, 2 упорные и упорно-радиальные 0, 6Х, 6, 5, 4, 2 Роликовые конические Дополнительные классы точности подшипников - 8 и 7 - ниже класса точности 0 установлены для применения по заказу потребителей в неответственных узлах.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже" По классам точности подшипники различают следующим образом: Повышенной точности Высокой точности Особовысокой точности Сверхвысокой точности Нормального класса Хуже нормального класса

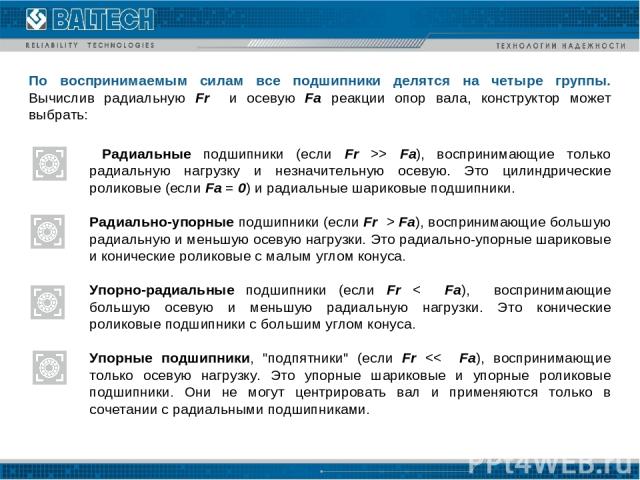

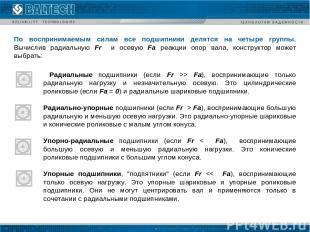

Радиальные подшипники (если Fr >> Fa), воспринимающие только радиальную нагрузку и незначительную осевую. Это цилиндрические роликовые (если Fa = 0) и радиальные шариковые подшипники. Радиально-упорные подшипники (если Fr > Fa), воспринимающие большую радиальную и меньшую осевую нагрузки. Это радиально-упорные шариковые и конические роликовые с малым углом конуса. Упорно-радиальные подшипники (если Fr < Fa), воспринимающие большую осевую и меньшую радиальную нагрузки. Это конические роликовые подшипники с большим углом конуса. Упорные подшипники, "подпятники" (если Fr

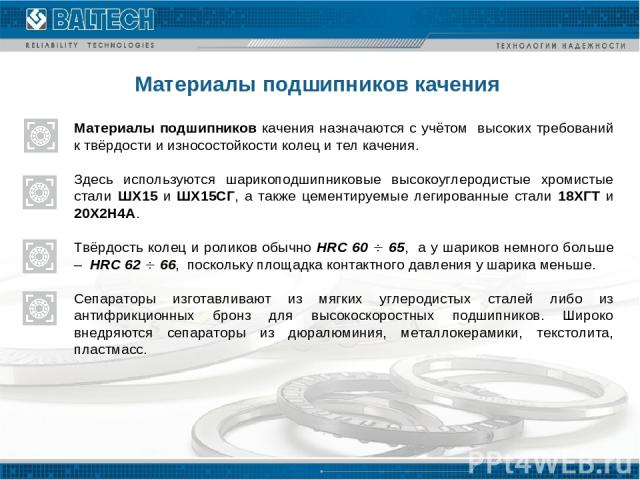

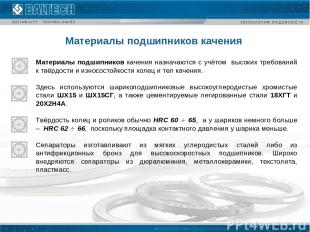

Материалы подшипников качения назначаются с учётом высоких требований к твёрдости и износостойкости колец и тел качения. Здесь используются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, а также цементируемые легированные стали 18ХГТ и 20Х2Н4А. Твёрдость колец и роликов обычно HRC 60 65, а у шариков немного больше – HRC 62 66, поскольку площадка контактного давления у шарика меньше. Сепараторы изготавливают из мягких углеродистых сталей либо из антифрикционных бронз для высокоскоростных подшипников. Широко внедряются сепараторы из дюралюминия, металлокерамики, текстолита, пластмасс. Материалы подшипников качения

Повреждения подшипников приводят к аварийным ремонтам машин и вынужденному простою оборудования, влекущим за собой колоссальные убытки. Каждый производитель стремится к обеспечению потребителей подшипниками работающими долго и безотказно. Однако даже качественные подшипники сами по себе еще не могут обеспечить надежную работу. На работу подшипникового узла оказывают влияние многие факторы, включая следующие: Надежность подшипникового узла

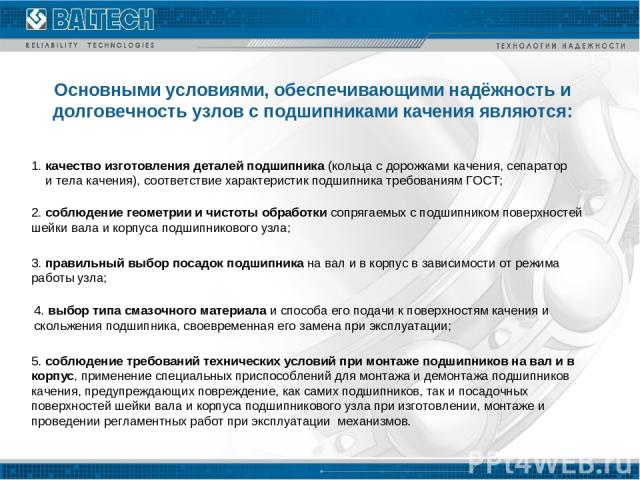

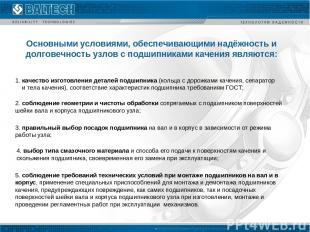

Основными условиями, обеспечивающими надёжность и долговечность узлов с подшипниками качения являются: 1. качество изготовления деталей подшипника (кольца с дорожками качения, сепаратор и тела качения), соответствие характеристик подшипника требованиям ГОСТ; 2. соблюдение геометрии и чистоты обработки сопрягаемых с подшипником поверхностей шейки вала и корпуса подшипникового узла; 3. правильный выбор посадок подшипника на вал и в корпус в зависимости от режима работы узла; 4. выбор типа смазочного материала и способа его подачи к поверхностям качения и скольжения подшипника, своевременная его замена при эксплуатации; 5. соблюдение требований технических условий при монтаже подшипников на вал и в корпус, применение специальных приспособлений для монтажа и демонтажа подшипников качения, предупреждающих повреждение, как самих подшипников, так и посадочных поверхностей шейки вала и корпуса подшипникового узла при изготовлении, монтаже и проведении регламентных работ при эксплуатации механизмов.

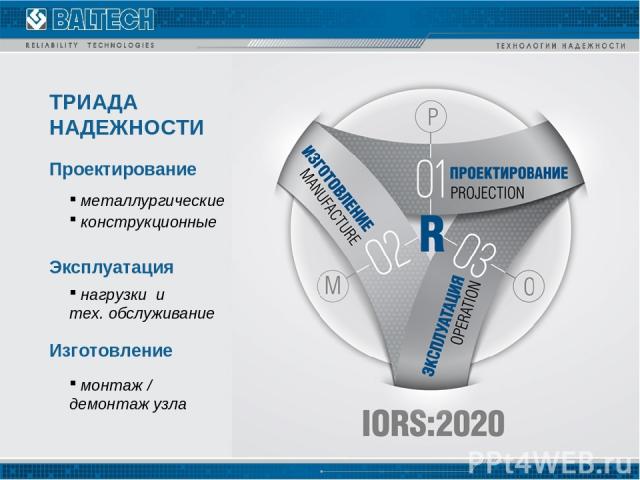

ТРИАДА НАДЕЖНОСТИ монтаж / демонтаж узла металлургические конструкционные Проектирование нагрузки и тех. обслуживание Эксплуатация Изготовление

Триада надежности неправильный выбор типа подшипника при проектировании изделий машиностроения или приборостроения; неправильный выбор типоразмера подшипника; неправильный выбор и применение посадок подшипников; неправильное назначение радиальных зазоров подшипников. трещины; закаты; расслоения; точечная неоднородность; подкорковые пузыри; неметаллические включения; послойная кристаллизация; центральная пористость и др. перекос внутреннего и наружного колец подшипников при сборке и монтаже; несоосность при монтаже и другие погрешности; радиальное перемещение колец; смещение в местах посадки; удары при монтаже, сборка с усилием при несоосности посадочных мест подшипников; тугая посадка, посадка не по всей поверхности; проворачивание в местах посадки; деформация посадочных мест и др. отсутствие или недостаточная смазка подшипников; изменение структуры смазки; загрязнение подшипника, попадание абразивных частиц; чрезмерная нагрузка при неработающем подшипнике; вибрации при неработающем подшипнике; угловое смещение вала под нагрузкой при неподвижном подшипнике (несоосность роторов); прохождение электрического тока через области контакта в подшипниках; химическое воздействие на подшипник; влага на поверхности подшипника; длительная работа при высоких и низких температурах; чрезмерная осевая нагрузка и др. монтаж / демонтаж узла Проектирование нагрузки и тех. обслуживание Эксплуатация Изготовление конструкционные металлургические

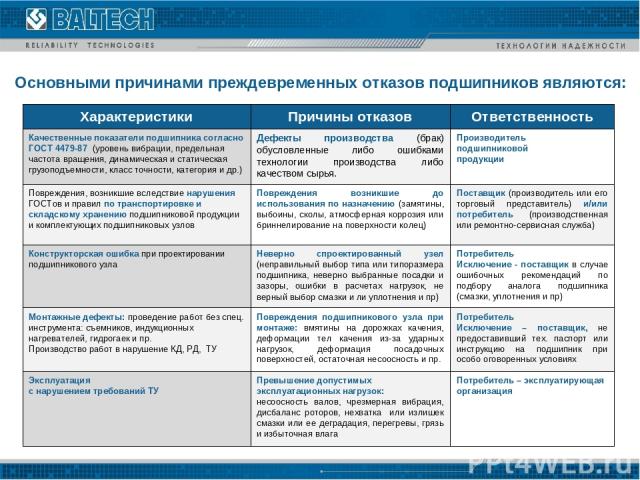

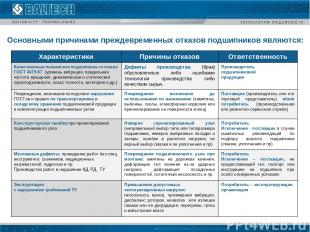

Основными причинами преждевременных отказов подшипников являются:

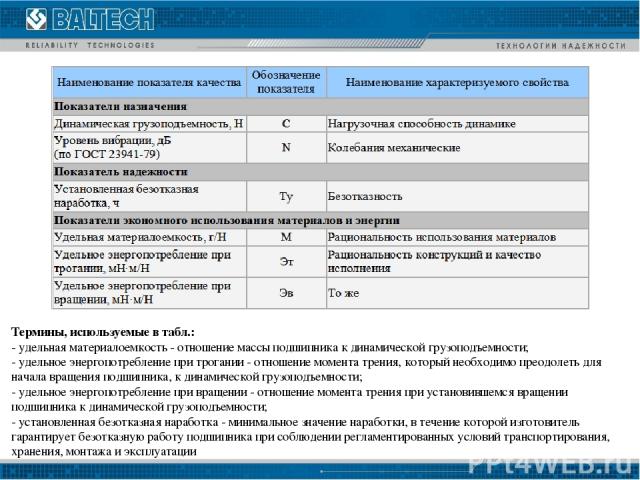

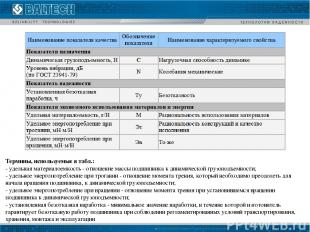

Термины, используемые в табл.: - удельная материалоемкость - отношение массы подшипника к динамической грузоподъемности; - удельное энергопотребление при трогании - отношение момента трения, который необходимо преодолеть для начала вращения подшипника, к динамической грузоподъемности; - удельное энергопотребление при вращении - отношение момента трения при установившемся вращении подшипника к динамической грузоподъемности; - установленная безотказная наработка - минимальное значение наработки, в течение которой изготовитель гарантирует безотказную работу подшипника при соблюдении регламентированных условий транспортирования, хранения, монтажа и эксплуатации

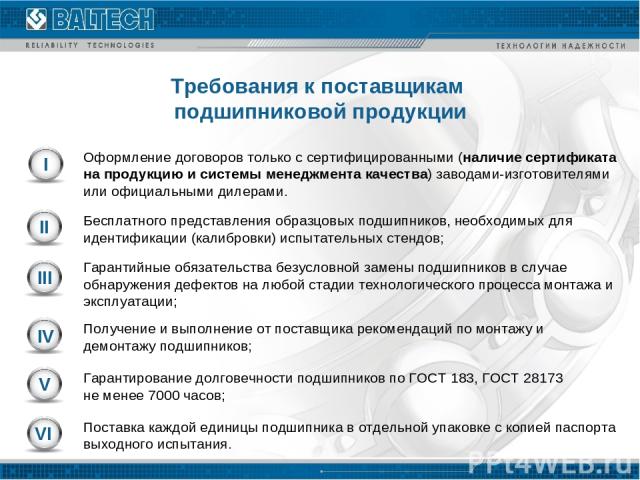

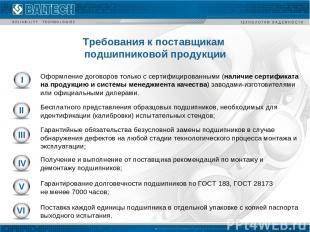

Требования к поставщикам подшипниковой продукции

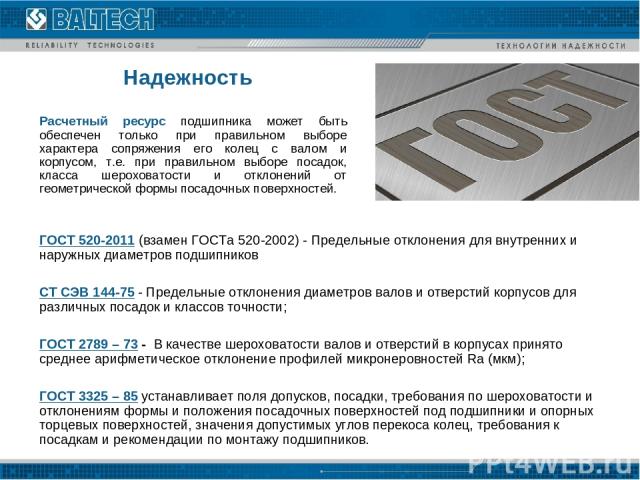

Надежность ГОСТ 520-2011 (взамен ГОСТа 520-2002) - Предельные отклонения для внутренних и наружных диаметров подшипников СТ СЭВ 144-75 - Предельные отклонения диаметров валов и отверстий корпусов для различных посадок и классов точности; ГОСТ 2789 – 73 - В качестве шероховатости валов и отверстий в корпусах принято среднее арифметическое отклонение профилей микронеровностей Ra (мкм); ГОСТ 3325 – 85 устанавливает поля допусков, посадки, требования по шероховатости и отклонениям формы и положения посадочных поверхностей под подшипники и опорных торцевых поверхностей, значения допустимых углов перекоса колец, требования к посадкам и рекомендации по монтажу подшипников. Расчетный ресурс подшипника может быть обеспечен только при правильном выборе характера сопряжения его колец с валом и корпусом, т.е. при правильном выборе посадок, класса шероховатости и отклонений от геометрической формы посадочных поверхностей.

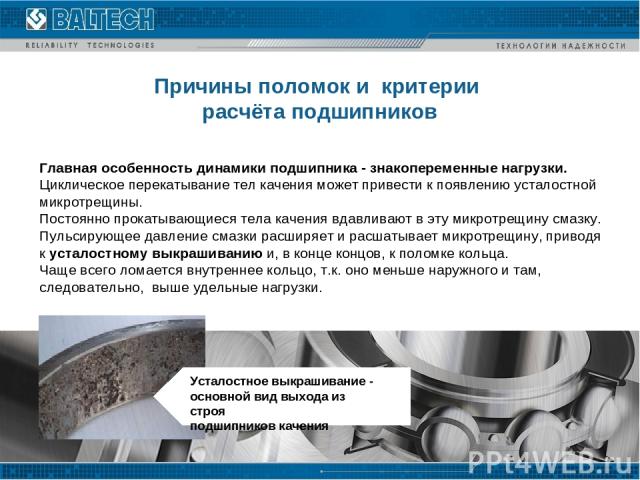

Главная особенность динамики подшипника - знакопеременные нагрузки. Циклическое перекатывание тел качения может привести к появлению усталостной микротрещины. Постоянно прокатывающиеся тела качения вдавливают в эту микротрещину смазку. Пульсирующее давление смазки расширяет и расшатывает микротрещину, приводя к усталостному выкрашиванию и, в конце концов, к поломке кольца. Чаще всего ломается внутреннее кольцо, т.к. оно меньше наружного и там, следовательно, выше удельные нагрузки. Причины поломок и критерии расчёта подшипников Усталостное выкрашивание - основной вид выхода из строя подшипников качения

В подшипниках также возможны статические и динамические перегрузки, разрушающие как кольца, так и тела качения. При проектировании (ремонте или ТО) машины необходимо определить: 1) количество оборотов (циклов), которое гарантированно выдержит подшипник; 2) максимально допустимую нагрузку, которую выдержит подшипник. работоспособность подшипника сохраняется при соблюдении двух критериев: Долговечность Грузоподъёмность Вывод:

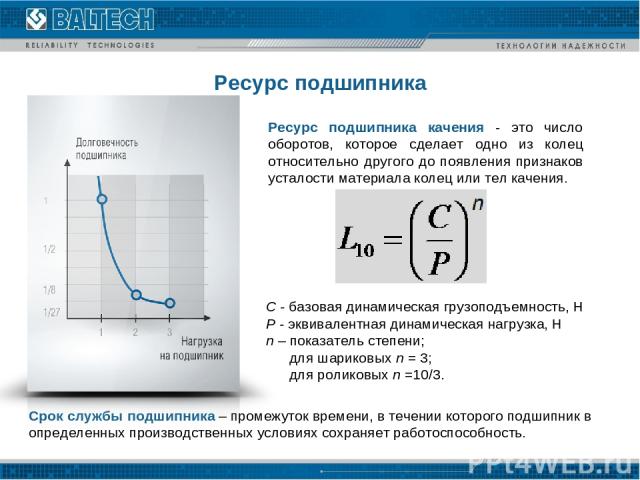

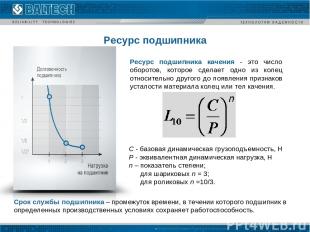

Ресурс подшипника Ресурс подшипника качения - это число оборотов, которое сделает одно из колец относительно другого до появления признаков усталости материала колец или тел качения. С - базовая динамическая грузоподъемность, Н Р - эквивалентная динамическая нагрузка, Н n – показатель степени; для шариковых n = 3; для роликовых n =10/3. Срок службы подшипника – промежуток времени, в течении которого подшипник в определенных производственных условиях сохраняет работоспособность.

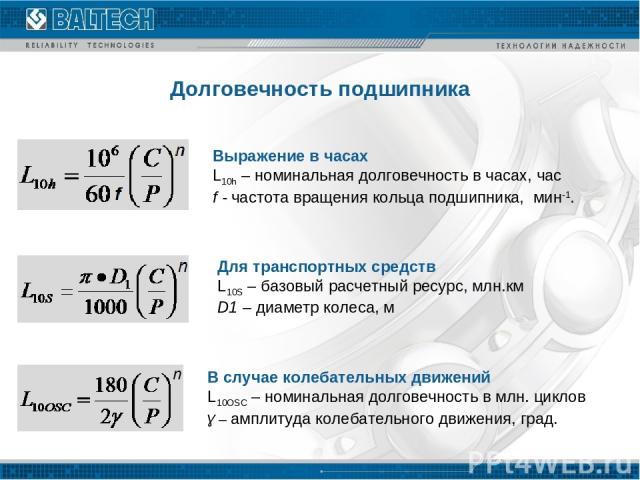

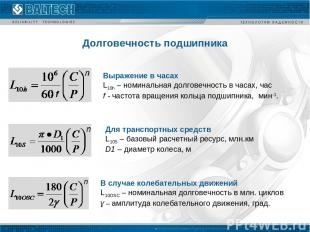

Долговечность подшипника Выражение в часах L10h – номинальная долговечность в часах, час f - частота вращения кольца подшипника, мин-1. Для транспортных средств L10S – базовый расчетный ресурс, млн.км D1 – диаметр колеса, м В случае колебательных движений L10OSC – номинальная долговечность в млн. циклов Ɣ – амплитуда колебательного движения, град.

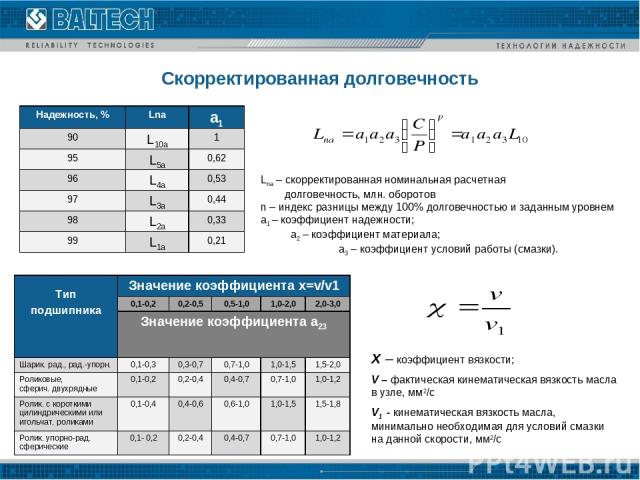

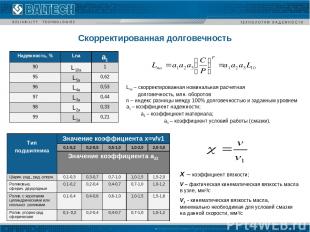

Lna – скорректированная номинальная расчетная долговечность, млн. оборотов n – индекс разницы между 100% долговечностью и заданным уровнем a1 – коэффициент надежности; a2 – коэффициент материала; a3 – коэффициент условий работы (смазки). Х – коэффициент вязкости; V – фактическая кинематическая вязкость масла в узле, мм2/с V1 - кинематическая вязкость масла, минимально необходимая для условий смазки на данной скорости, мм2/с Скорректированная долговечность Надежность, % Lna a1 90 L10a 1 95 L5a 0,62 96 L4a 0,53 97 L3a 0,44 98 L2a 0,33 99 L1a 0,21 Тип подшипника Значение коэффициента х=v/v1 0,1-0,2 0,2-0,5 0,5-1,0 1,0-2,0 2,0-3,0 Значение коэффициента а23 Шарик. рад., рад.-упорн. 0,1-0,3 0,3-0,7 0,7-1,0 1,0-1,5 1,5-2,0 Роликовые, сферич. двухрядные 0,1-0,2 0,2-0,4 0,4-0,7 0,7-1,0 1,0-1,2 Ролик. с короткими цилиндрическими или игольчат. роликами 0,1-0,4 0,4-0,6 0,6-1,0 1,0-1,5 1,5-1,8 Ролик. упорно-рад. сферические 0,1- 0,2 0,2-0,4 0,4-0,7 0,7-1,0 1,0-1,2

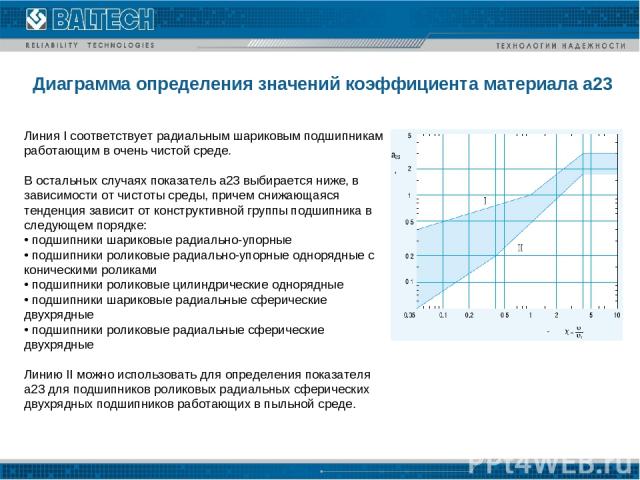

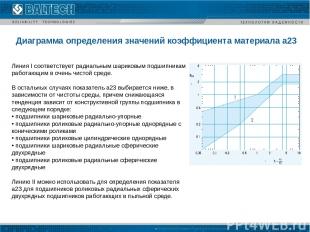

Линия I соответствует радиальным шариковым подшипникам работающим в очень чистой среде. В остальных случаях показатель а23 выбирается ниже, в зависимости от чистоты среды, причем снижающаяся тенденция зависит от конструктивной группы подшипника в следующем порядке: • подшипники шариковые радиально-упорные • подшипники роликовые радиально-упорные однорядные с коническими роликами • подшипники роликовые цилиндрические однорядные • подшипники шариковые радиальные сферические двухрядные • подшипники роликовые радиальные сферические двухрядные Линию II можно использовать для определения показателя а23 для подшипников роликовых радиальных сферических двухрядных подшипников работающих в пыльной среде. Диаграмма определения значений коэффициента материала а23

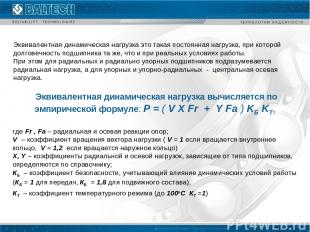

Эквивалентная динамическая нагрузка это такая постоянная нагрузка, при которой долговечность подшипника та же, что и при реальных условиях работы. При этом для радиальных и радиально упорных подшипников подразумевается радиальная нагрузка, а для упорных и упорно-радиальных - центральная осевая нагрузка. Эквивалентная динамическая нагрузка вычисляется по эмпирической формуле: P = ( V X Fr + Y Fa ) KБ KТ, где Fr , Fa – радиальная и осевая реакции опор; V – коэффициент вращения вектора нагрузки ( V = 1 если вращается внутреннее кольцо, V = 1,2 если вращается наружное кольцо) X, Y – коэффициенты радиальной и осевой нагрузок, зависящие от типа подшипников, определяются по справочнику; КБ – коэффициент безопасности, учитывающий влияние динамических условий работы (КБ = 1 для передач, КБ = 1,8 для подвижного состава), КТ – коэффициент температурного режима (до 100оС КТ =1)

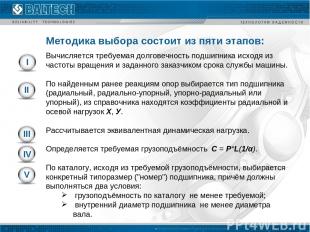

Методика выбора состоит из пяти этапов: Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины. По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У. Рассчитывается эквивалентная динамическая нагрузка. Определяется требуемая грузоподъёмность C = P*L(1/α). По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия: грузоподъёмность по каталогу не менее требуемой; внутренний диаметр подшипника не менее диаметра вала.

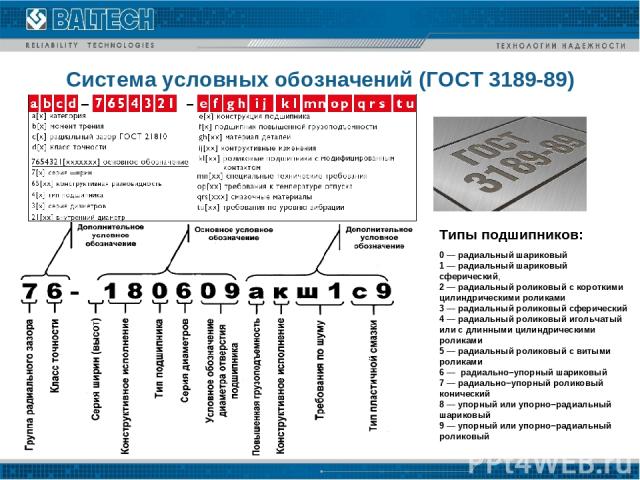

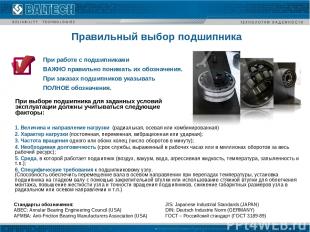

1. Величина и направление нагрузки (радиальная, осевая или комбинированная) 2. Характер нагрузки (постоянная, переменная, вибрационная или ударная); 3. Частота вращения одного или обоих колец (число оборотов в минуту); 4. Необходимая долговечность (срок службы, выраженный в рабочих часах или в миллионах оборотов за весь рабочий ресурс); 5. Среда, в которой работает подшипник (воздух, вакуум, вода, агрессивная жидкость, температура, запыленность и т.п.); 6. Специфические требования к подшипниковому узлу. (Способность обеспечить перемещение вала в осевом направлении при перепадах температуры, установка подшипника на гладком валу с помощью закрепительной втулки или использование стяжной втулки для облегчения монтажа, повышение жесткости узла и точности вращения подшипников, снижение габаритных размеров узла в радиальном или осевом направлении и т.п.) Правильный выбор подшипника При работе с подшипниками ВАЖНО правильно понимать их обозначения. При заказах подшипников указывать ПОЛНОЕ обозначения. Стандарты обозначения: ABEC: Annular Bearing Engineering Council (USA) AFMBA: Anti-Friction Bearing Manufacturers Association (USA) При выборе подшипника для заданных условий эксплуатации должны учитываться следующие факторы: JIS: Japanese Industrial Standards (JAPAN) DIN: Deutsch Industrie Norm (GERMANY) ГОСТ – Российский стандарт (ГОСТ 3189-89)

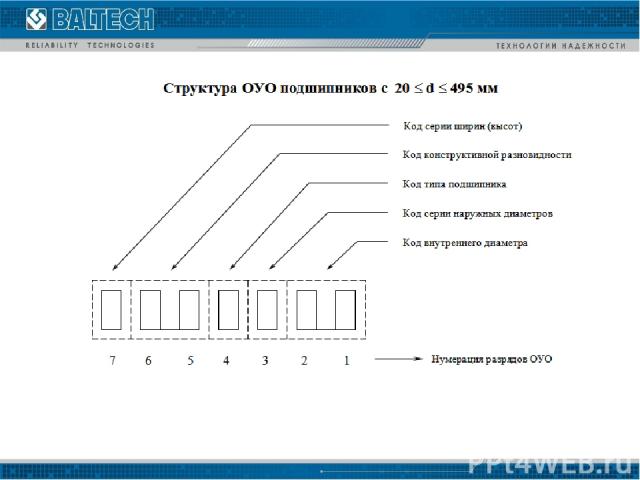

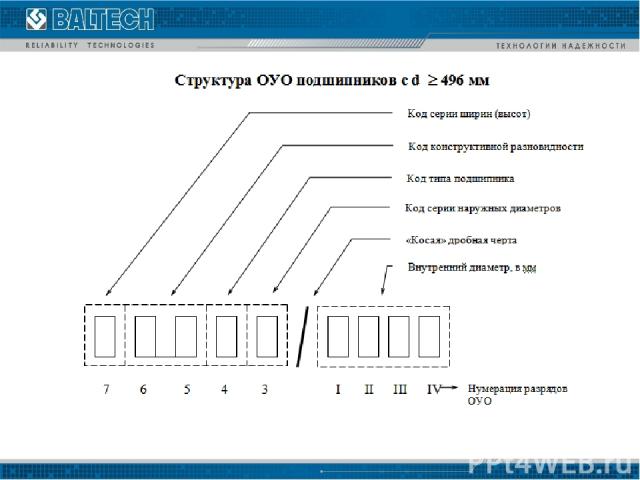

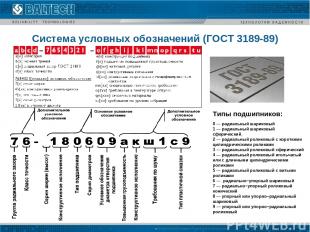

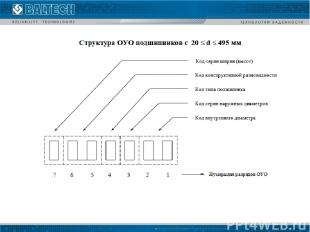

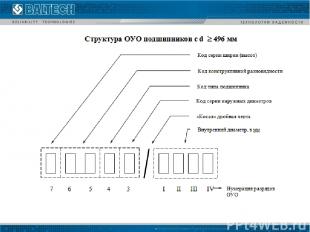

Типы подшипников: 0 — радиальный шариковый 1 — радиальный шариковый сферический, 2 — радиальный роликовый с короткими цилиндрическими роликами 3 — радиальный роликовый сферический 4 — радиальный роликовый игольчатый или с длинными цилиндрическими роликами 5 — радиальный роликовый с витыми роликами 6 — радиально−упорный шариковый 7 — радиально−упорный роликовый конический 8 — упорный или упорно−радиальный шариковый 9 — упорный или упорно−радиальный роликовый Система условных обозначений (ГОСТ 3189-89)

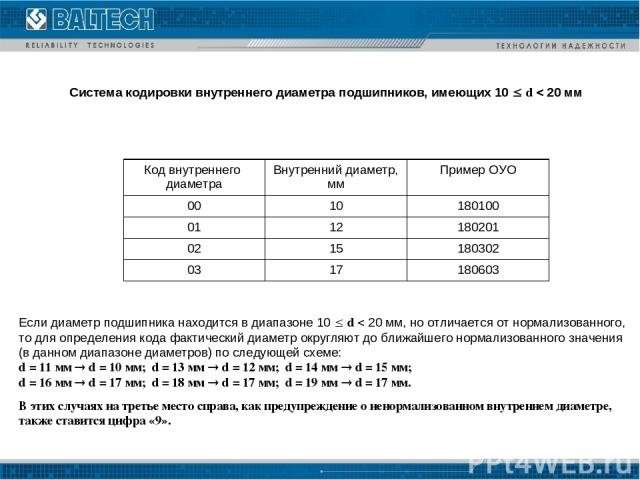

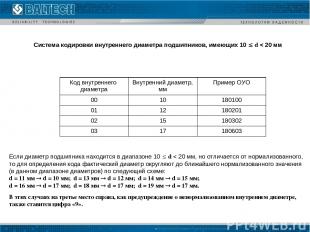

Система кодировки внутреннего диаметра подшипников, имеющих 10 d 20 мм Если диаметр подшипника находится в диапазоне 10 d 20 мм, но отличается от нормализованного, то для определения кода фактический диаметр округляют до ближайшего нормализованного значения (в данном диапазоне диаметров) по следующей схеме: d = 11 мм d = 10 мм; d = 13 мм d = 12 мм; d = 14 мм d = 15 мм; d = 16 мм d = 17 мм; d = 18 мм d = 17 мм; d = 19 мм d = 17 мм. В этих случаях на третье место справа, как предупреждение о ненормализованном внутреннем диаметре, также ставится цифра «9». Код внутреннего диаметра Внутренний диаметр, мм Пример ОУО 00 10 180100 01 12 180201 02 15 180302 03 17 180603

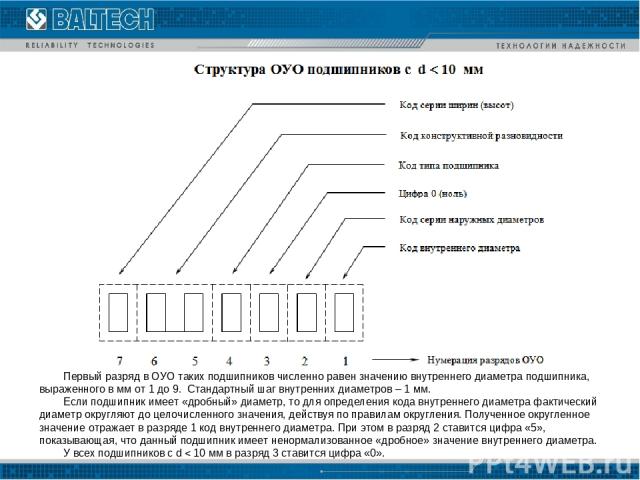

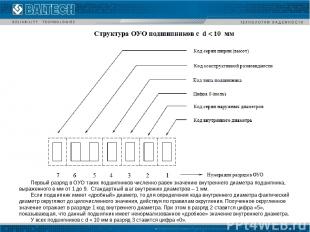

Первый разряд в ОУО таких подшипников численно равен значению внутреннего диаметра подшипника, выраженного в мм от 1 до 9. Стандартный шаг внутренних диаметров – 1 мм. Если подшипник имеет «дробный» диаметр, то для определения кода внутреннего диаметра фактический диаметр округляют до целочисленного значения, действуя по правилам округления. Полученное округленное значение отражает в разряде 1 код внутреннего диаметра. При этом в разряд 2 ставится цифра «5», показывающая, что данный подшипник имеет ненормализованное «дробное» значение внутреннего диаметра. У всех подшипников с d 10 мм в разряд 3 ставится цифра «0».

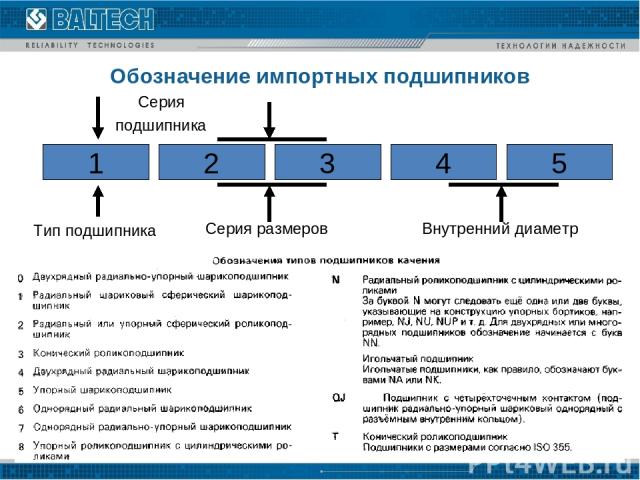

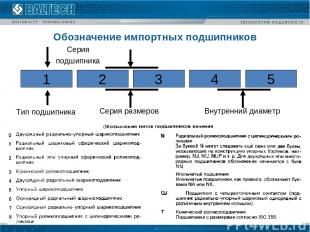

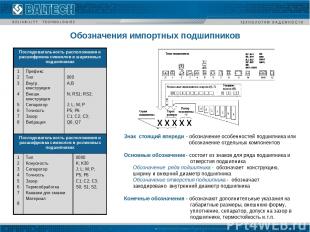

Обозначение импортных подшипников

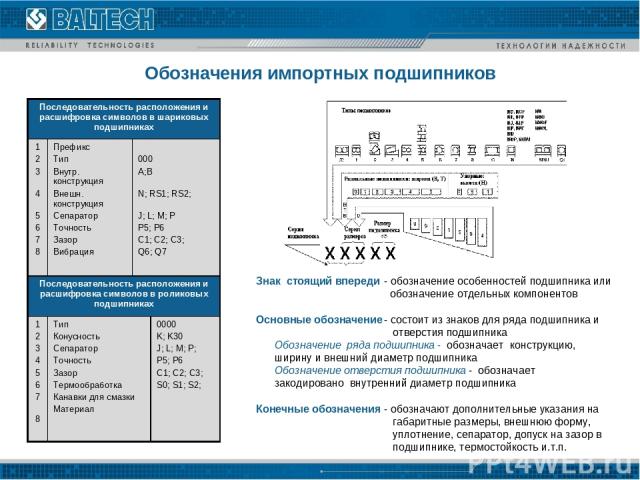

Знак стоящий впереди - обозначение особенностей подшипника или обозначение отдельных компонентов Основные обозначение - состоит из знаков для ряда подшипника и отверстия подшипника Обозначение ряда подшипника - обозначает конструкцию, ширину и внешний диаметр подшипника Обозначение отверстия подшипника - обозначает закодировано внутренний диаметр подшипника Конечные обозначения - обозначают дополнительные указания на габаритные размеры, внешнюю форму, уплотнение, сепаратор, допуск на зазор в подшипнике, термостойкость и.т.п. Обозначения импортных подшипников Последовательность расположения и расшифровка символов в шариковых подшипниках 1 2 3 4 5 6 7 8 Префикс Тип Внутр. конструкция Внешн. конструкция Сепаратор Точность Зазор Вибрация 000 A;В N; RS1; RS2; J; L; M; P P5; P6 C1; C2; C3; Q6; Q7 Последовательность расположения и расшифровка символов в роликовых подшипниках 1 2 3 4 5 6 7 8 Тип Конусность Сепаратор Точность Зазор Термообработка Канавки для смазки Материал 0000 K; K30 J; L; M; P; P5; P6 C1; C2; C3; S0; S1; S2;

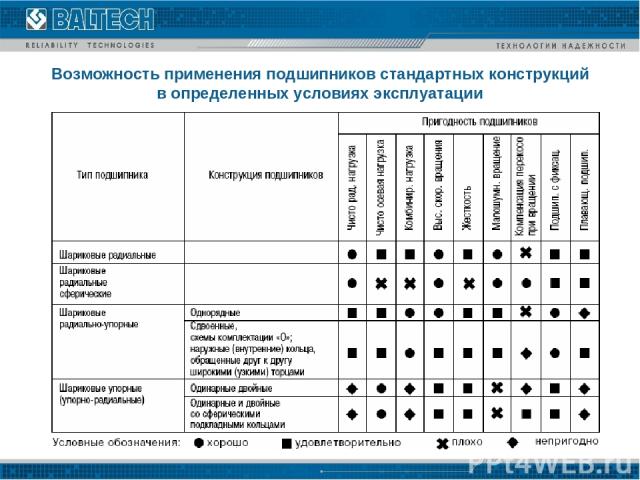

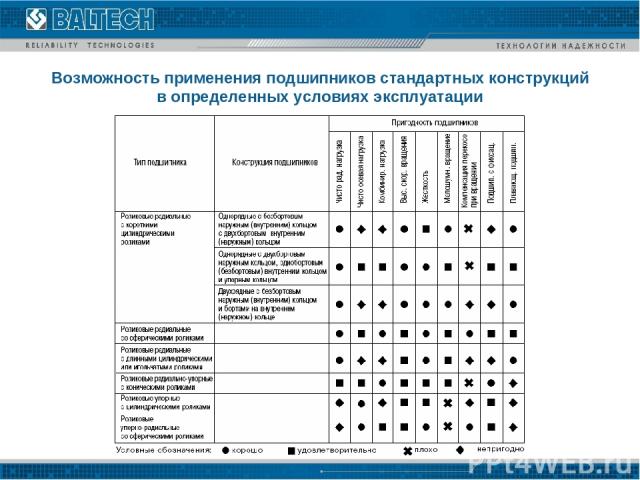

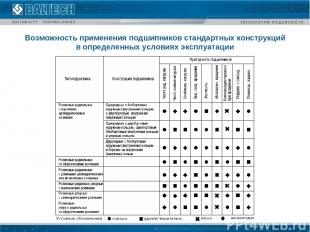

Возможность применения подшипников стандартных конструкций в определенных условиях эксплуатации

Возможность применения подшипников стандартных конструкций в определенных условиях эксплуатации

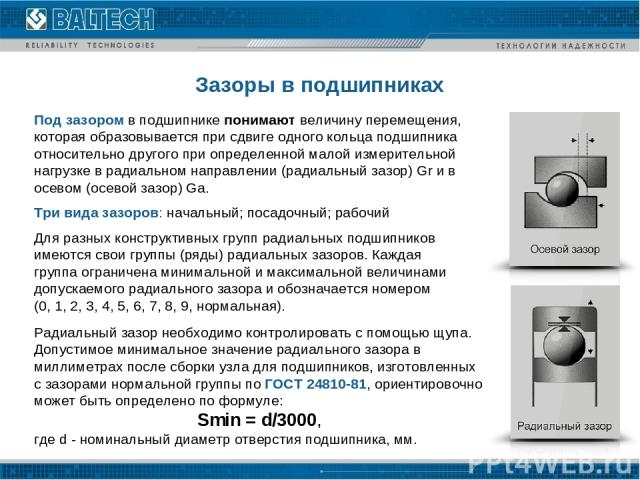

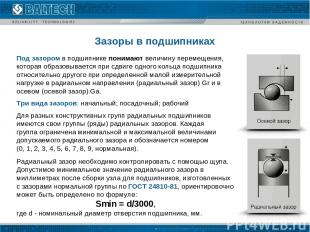

Зазоры в подшипниках Под зазором в подшипнике понимают величину перемещения, которая образовывается при сдвиге одного кольца подшипника относительно другого при определенной малой измерительной нагрузке в радиальном направлении (радиальный зазор) Gr и в осевом (осевой зазор) Ga. Три вида зазоров: начальный; посадочный; рабочий Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (0, 1, 2, 3, 4, 5, 6, 7, 8, 9, нормальная). Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение радиального зазора в миллиметрах после сборки узла для подшипников, изготовленных с зазорами нормальной группы по ГОСТ 24810-81, ориентировочно может быть определено по формуле: Smin = d/3000, где d - номинальный диаметр отверстия подшипника, мм.

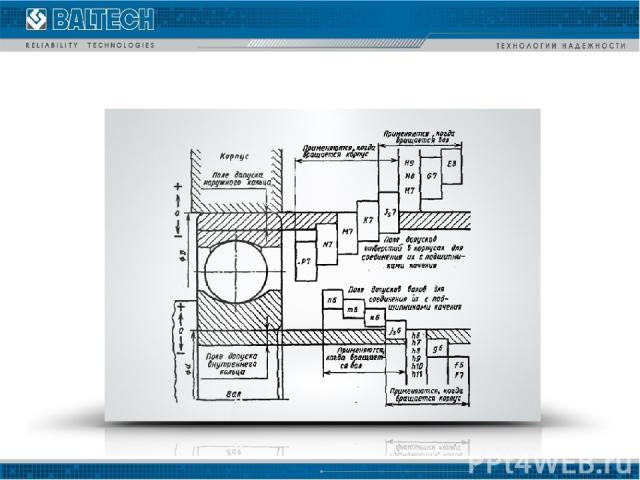

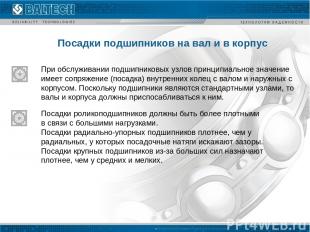

При обслуживании подшипниковых узлов принципиальное значение имеет сопряжение (посадка) внутренних колец с валом и наружных с корпусом. Поскольку подшипники являются стандартными узлами, то валы и корпуса должны приспосабливаться к ним. Посадки роликоподшипников должны быть более плотными в связи с большими нагрузками. Посадки радиально-упорных подшипников плотнее, чем у радиальных, у которых посадочные натяги искажают зазоры. Посадки крупных подшипников из-за больших сил назначают плотнее, чем у средних и мелких. Посадки подшипников на вал и в корпус

Посадки выбираются с таким учетом, чтобы обеспечить: точность положения подшипников; стабильное вращение частей машин, механизмов; начальную величину зазоров в подшипниках, учитывающую деформацию в местах контакта, температурную деформацию, а также жесткость сопряженных с подшипником деталей и точностью монтажа; прочность соединения при посадке; с учетом направления действия нагрузки относительно кольца подшипника (местная, циркуляционная, колебательная, неопределенная) Выбор посадки

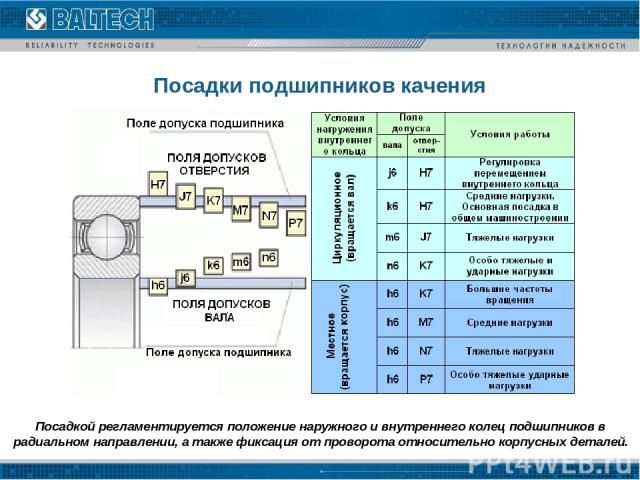

Посадкой регламентируется положение наружного и внутреннего колец подшипников в радиальном направлении, а также фиксация от проворота относительно корпусных деталей. Посадки подшипников качения

Влияние окружающей среды А) Соблюдение требований по хранению на складе. Б) Машины должны содержаться в безупречном состоянии. Подшипники не должны подвергаться чрезмерным нагрузкам и должны быть защищены от воздействия температуры, влаги и загрязнений. Правильный монтаж Для монтажа подшипников следует применять правильные способы и надлежащий инструмент, чтобы в процессе монтажа подшипники не подвергались каким-либо повреждениям. Правильное техобслуживание Для обеспечения максимальной долговечности необходимо следить за состоянием смазки и соблюдать графики смазывания подшипников, а также контролировать условия работы подшипниковых узлов. Надежность подшипникового узла

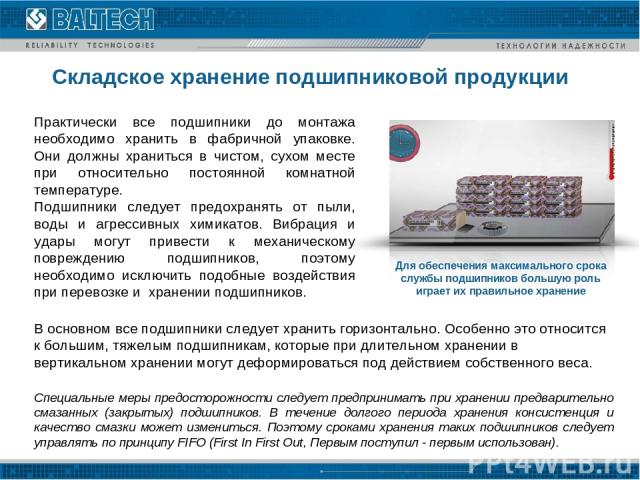

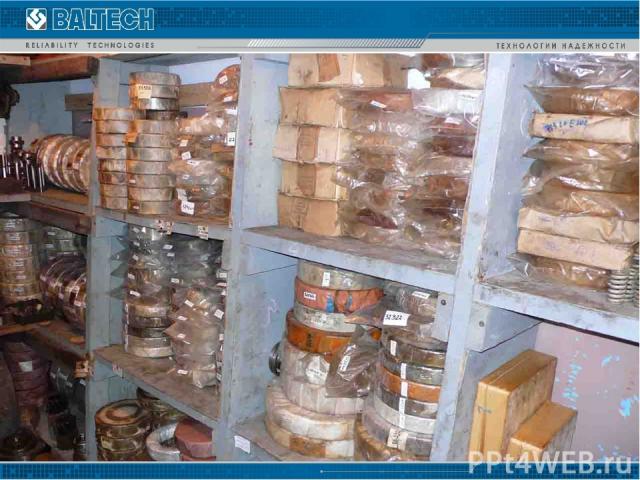

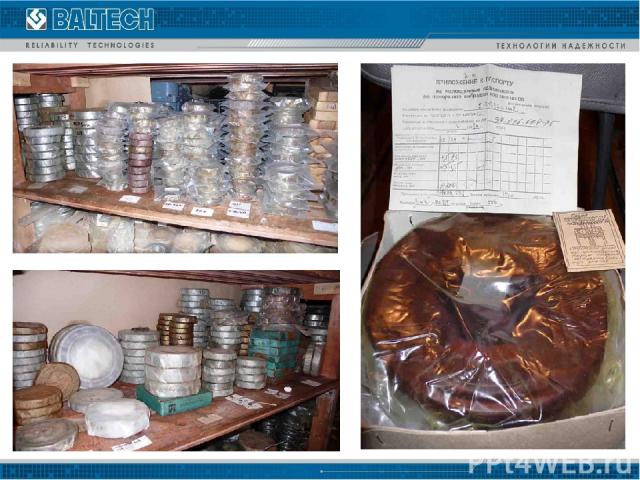

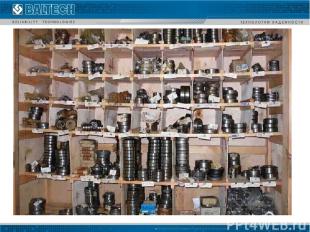

Складское хранение подшипниковой продукции Для обеспечения максимального срока службы подшипников большую роль играет их правильное хранение Специальные меры предосторожности следует предпринимать при хранении предварительно смазанных (закрытых) подшипников. В течение долгого периода хранения консистенция и качество смазки может измениться. Поэтому сроками хранения таких подшипников следует управлять по принципу FIFO (First In First Out, Первым поступил - первым использован). Практически все подшипники до монтажа необходимо хранить в фабричной упаковке. Они должны храниться в чистом, сухом месте при относительно постоянной комнатной температуре. Подшипники следует предохранять от пыли, воды и агрессивных химикатов. Вибрация и удары могут привести к механическому повреждению подшипников, поэтому необходимо исключить подобные воздействия при перевозке и хранении подшипников. В основном все подшипники следует хранить горизонтально. Особенно это относится к большим, тяжелым подшипникам, которые при длительном хранении в вертикальном хранении могут деформироваться под действием собственного веса.

Складское хранение подшипниковой продукции Работники склада должны ежедневно следить за температурой и влажностью воздуха на складе. Уборка пола в помещении склада производится пылесосом без поливки пола водой. Удаление пыли со стеллажей и картонных коробок необходимо производить тряпкой, смоченной в керосине и хорошо отжатой. Не допускается: удалять пыль с коробок и стеллажей тряпкой смоченной водой; хранить подшипники в сырых ящиках. Для быстрого нахождения того или иного типоразмера подшипников, а также для контроля за запасами каждому типоразмеру (номеру) подшипника отводится определенное количество мест в стеллажах или на участках штабельного хранения. Хранение подшипников на складе должно проводится в соответствии с требованиями ГОСТов, инструкций, руководств и правил техники безопасности и противопожарной безопасности.

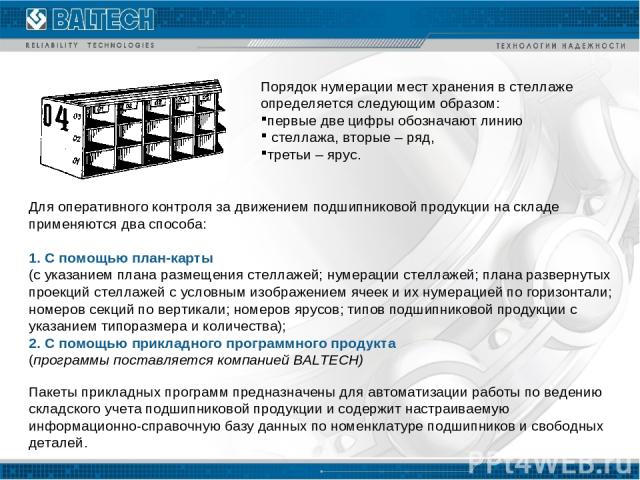

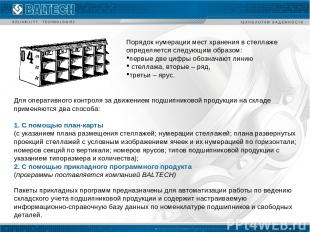

Порядок нумерации мест хранения в стеллаже определяется следующим образом: первые две цифры обозначают линию стеллажа, вторые – ряд, третьи – ярус. Для оперативного контроля за движением подшипниковой продукции на складе применяются два способа: С помощью план-карты (с указанием плана размещения стеллажей; нумерации стеллажей; плана развернутых проекций стеллажей с условным изображением ячеек и их нумерацией по горизонтали; номеров секций по вертикали; номеров ярусов; типов подшипниковой продукции с указанием типоразмера и количества); 2. С помощью прикладного программного продукта (программы поставляется компанией BALTECH) Пакеты прикладных программ предназначены для автоматизации работы по ведению складского учета подшипниковой продукции и содержит настраиваемую информационно-справочную базу данных по номенклатуре подшипников и свободных деталей.

транспортные средства и упаковка подшипников должны соответствовать требованиям к транспортировке раздела 12 ГОСТ 520-2011; при (выгрузке) и транспортировке подшипников и подшипниковых узлов не допускать падения, столкновения, резкие повороты, торможения, ускорения и иные факторы, вызывающие резкие динамические нагрузки. Основные условия хранения и обращения с подшипниками!!! При перевозке подшипников

2. При хранении подшипников: Основные условия хранения и обращения с подшипниками!!! Условия хранения должны соответствовать требованиям, изложенным в разделе 12 ГОСТ 520-2011; Гарантийный срок хранения подшипников в негерметичной упаковке к условиям хранения составляет 12 месяцев с даты консервации, для подшипников в герметической упаковке – 24 месяца. В технически обоснованных случаях правила и сроки хранения могут быть согласованы отдельно; Не допускать влагу на открытые поверхности подшипников.

3.1 При монтаже подшипников: Непосредственно перед монтажом в узел подшипники открытого типа необходимо промыть в чистом бензине, просушить и смазать тонким слоем смазки; Непосредственно перед монтажом сопрягаемые с подшипником поверхности валов и корпусов должны быть тщательно промыты, просушены и смазаны тонким слоем смазки; Подшипники, имеющие защитные шайбы и уплотнения, протереть чистой безворсовой тканью, смоченной в бензине. Основные условия хранения и обращения с подшипниками!!!

3.2 При монтаже подшипников: Потребитель должен обеспечить защиту расконсервированных подшипников от коррозии при контроле, монтаже, сборке и хранении изделия по внутрипроизводственной документации, разработанной потребителем в соответствии с ГОСТ 9.028-74; Не допускается проводить монтаж вблизи металлорежущих станков и других, производящих загрязнение машин и высокую вибрацию. Основные условия хранения и обращения с подшипниками!!!

Перед монтажом подшипников монтажные поверхности корпусов и валов должны быть проверены на соответствие требованиям ГОСТ 3325-85, к диаметрам и форме, а также на отсутствие забоин, царапин, коррозии и заусенцев; Должно быть проверено соответствие отклонений соосности всех посадочных поверхностей, расположенных на одной оси, требованиям ГОСТ 3325-85. 3.3 При монтаже подшипников: Основные условия хранения и обращения с подшипниками!!!

3.4 При монтаже подшипников: при монтаже подшипников усилие напрессовки должно передаваться только через напрессовываемое кольцо, через внутреннее - при монтаже на вал и через наружное - в корпус; категорически запрещается передача монтажных усилий через тела качения и сепаратор. Основные условия хранения и обращения с подшипниками!!!

3.5 При монтаже подшипников: После проведения монтажа подшипниковых узлов необходимо проверить правильность взаимного расположения подшипников в опорах одного вала - вал после монтажа должен вращаться от руки легко и свободно; если вал проворачивается туго, необходимо проверить отклонение углов перекоса колец подшипников от требований ГОСТ 3325, соответствие минимального радиального осевого зазора рекомендациям ГОСТ 3325, а также количество смазки в подшипниках открытого типа. Основные условия хранения и обращения с подшипниками!!!

Основные условия хранения и обращения с подшипниками!!! 4. При эксплуатации подшипников: Применение и условия эксплуатации подшипников в узлах должны быть согласованы с Поставщиком и осуществляться в соответствии с требованиями раздела 13 ГОСТ 520-2011; В процессе эксплуатации подшипников открытого типа необходимо своевременно производить замену смазочного материала предусмотренного тех. документацией; Не допускать загрязнения подшипника; Избегать нагрузок, способных вызвать появление местных пластических деформаций поверхностей качения (ударные нагрузки, нагрузки на неподвижный подшипник, близкие по величине его статической грузоподъемности, или длительные вибрационные нагрузки)

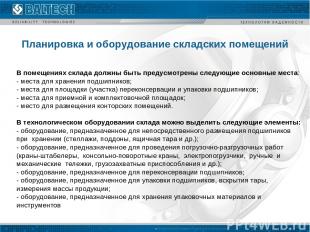

В помещениях склада должны быть предусмотрены следующие основные места: - места для хранения подшипников; - места для площадки (участка) переконсервации и упаковки подшипников; - места для приемной и комплектовочной площадок; место для размещения конторских помещений. В технологическом оборудовании склада можно выделить следующие элементы: - оборудование, предназначенное для непосредственного размещения подшипников при хранении (стеллажи, поддоны, ящичная тара и др.); - оборудование, предназначенное для проведения погрузочно-разгрузочных работ (краны-штабелеры, консольно-поворотные краны, электропогрузчики, ручные и механические тележки, грузозахватные приспособления и др.); - оборудование, предназначенное для переконсервации подшипников; - оборудование, предназначенное для упаковки подшипников, вскрытия тары, измерения массы продукции; - оборудование, предназначенное для хранения упаковочных материалов и инструментов Планировка и оборудование складских помещений

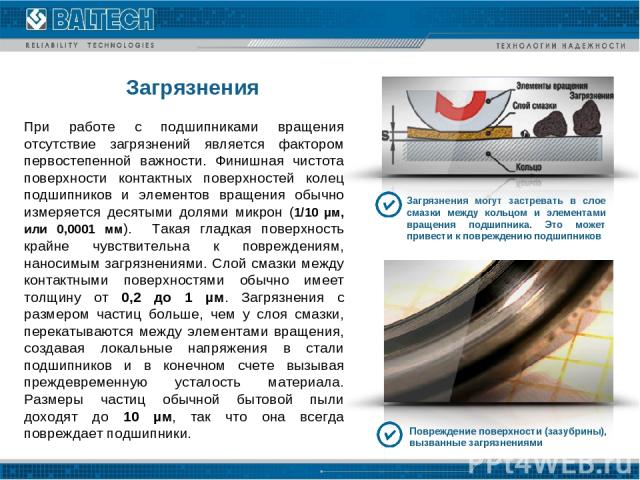

При работе с подшипниками вращения отсутствие загрязнений является фактором первостепенной важности. Финишная чистота поверхности контактных поверхностей колец подшипников и элементов вращения обычно измеряется десятыми долями микрон (1/10 µм, или 0,0001 мм). Такая гладкая поверхность крайне чувствительна к повреждениям, наносимым загрязнениями. Слой смазки между контактными поверхностями обычно имеет толщину от 0,2 до 1 µм. Загрязнения с размером частиц больше, чем у слоя смазки, перекатываются между элементами вращения, создавая локальные напряжения в стали подшипников и в конечном счете вызывая преждевременную усталость материала. Размеры частиц обычной бытовой пыли доходят до 10 µм, так что она всегда повреждает подшипники. Загрязнения Загрязнения могут застревать в слое смазки между кольцом и элементами вращения подшипника. Это может привести к повреждению подшипников Повреждение поверхности (зазубрины), вызванные загрязнениями

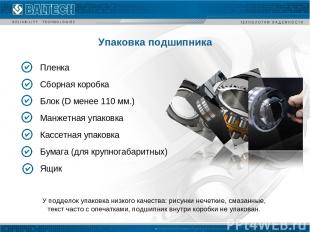

Упаковка подшипника Пленка Сборная коробка Блок (D менее 110 мм.) Манжетная упаковка Кассетная упаковка Бумага (для крупногабаритных) Ящик У подделок упаковка низкого качества: рисунки нечеткие, смазанные, текст часто с опечатками, подшипник внутри коробки не упакован.

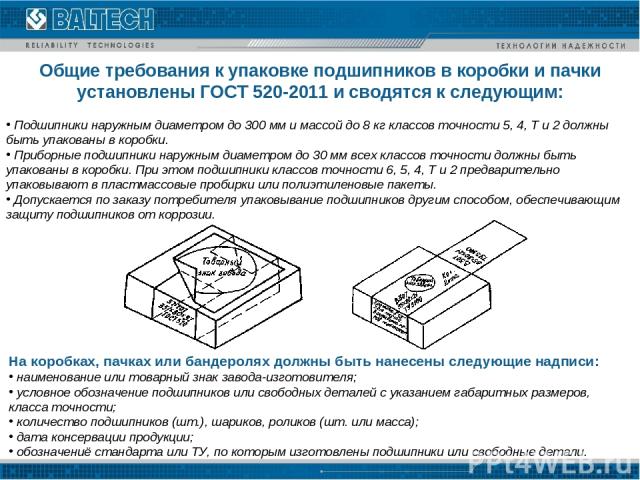

Общие требования к упаковке подшипников в коробки и пачки установлены ГОСТ 520-2011 и сводятся к следующим: Подшипники наружным диаметром до 300 мм и массой до 8 кг классов точности 5, 4, Т и 2 должны быть упакованы в коробки. Приборные подшипники наружным диаметром до 30 мм всех классов точности должны быть упакованы в коробки. При этом подшипники классов точности 6, 5, 4, Т и 2 предварительно упаковывают в пластмассовые пробирки или полиэтиленовые пакеты. Допускается по заказу потребителя упаковывание подшипников другим способом, обеспечивающим защиту подшипников от коррозии. На коробках, пачках или бандеролях должны быть нанесены следующие надписи: наименование или товарный знак завода-изготовителя; условное обозначение подшипников или свободных деталей с указанием габаритных размеров, класса точности; количество подшипников (шт.), шариков, роликов (шт. или масса); дата консервации продукции; обозначениё стандарта или ТУ, по которым изготовлены подшипники или свободные детали.

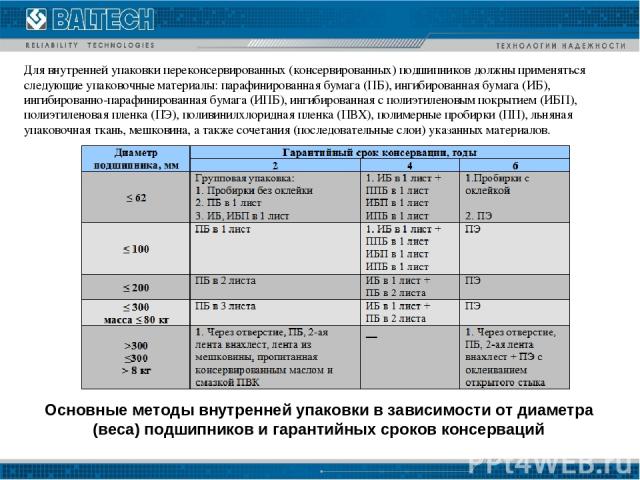

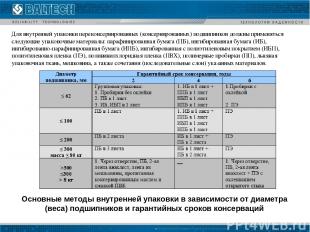

Для внутренней упаковки переконсервированных (консервированных) подшипников должны применяться следующие упаковочные материалы: парафинированная бумага (ПБ), ингибированная бумага (ИБ), ингибированно-парафинированная бумага (ИПБ), ингибированная с полиэтиленовым покрытием (ИБП), полиэтиленовая пленка (ПЭ), поливинилхлоридная пленка (ПВХ), полимерные пробирки (ПП), льняная упаковочная ткань, мешковина, а также сочетания (последовательные слои) указанных материалов. Основные методы внутренней упаковки в зависимости от диаметра (веса) подшипников и гарантийных сроков консерваций

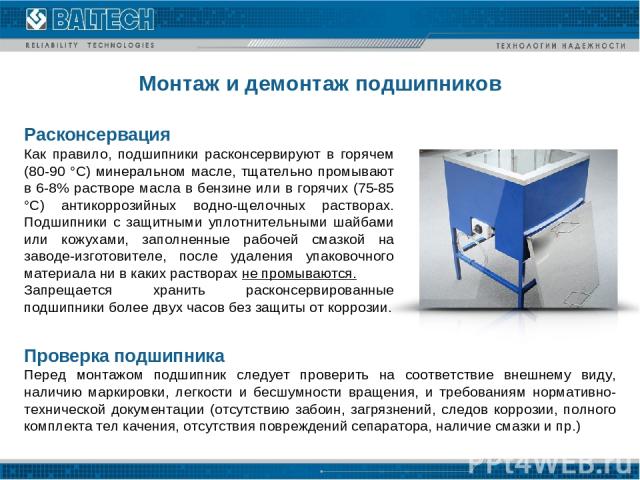

Монтаж и демонтаж подшипников Расконсервация Как правило, подшипники расконсервируют в горячем (80-90 °С) минеральном масле, тщательно промывают в 6-8% растворе масла в бензине или в горячих (75-85 °С) антикоррозийных водно-щелочных растворах. Подшипники с защитными уплотнительными шайбами или кожухами, заполненные рабочей смазкой на заводе-изготовителе, после удаления упаковочного материала ни в каких растворах не промываются. Запрещается хранить расконсервированные подшипники более двух часов без защиты от коррозии. Проверка подшипника Перед монтажом подшипник следует проверить на соответствие внешнему виду, наличию маркировки, легкости и бесшумности вращения, и требованиям нормативно-технической документации (отсутствию забоин, загрязнений, следов коррозии, полного комплекта тел качения, отсутствия повреждений сепаратора, наличие смазки и пр.)

Подшипник, поврежденный из-за неправильного монтажа

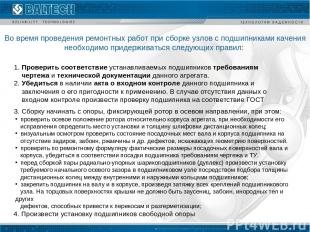

Во время проведения ремонтных работ при сборке узлов с подшипниками качения необходимо придерживаться следующих правил: проверить осевое положение ротора относительно корпуса агрегата, при необходимости его исправления определить место установки и толщину шлифовки дистанционных колец; визуальным осмотром проверить состояние посадочных мест вала и корпуса подшипника на отсутствие задиров, забоин, ржавчины и др. дефектов, искажающих геометрию поверхностей. проверить по ремонтному формуляру фактические размеры посадочных поверхностей вала и корпуса, убедиться в соответствии посадки подшипника требованиям чертежа и ТУ. перед сборкой пары радиально-упорных шарикоподшипников (дуплекс) произвести установку требуемого начального осевого зазора в подшипниковом узле посредством подбора толщины дистанционных колец между внутренними и наружными кольцами подшипников; закрепить подшипник на валу и в корпусе, произведя затяжку всех креплений подшипникового узла. На торцовых поверхностях крышки не должно быть заусениц, забоин, инородных тел и других дефектов, способных привести к перекосам и разгерметизации; 4. Произвести установку подшипников свободной опоры 1. Проверить соответствие устанавливаемых подшипников требованиям чертежа и технической документации данного агрегата. 2. Убедиться в наличии акта о входном контроле данного подшипника и заключения о его пригодности к применению. В случае отсутствия данных о входном контроле произвести проверку подшипника на соответствие ГОСТ 3. Сборку начинать с опоры, фиксирующей ротор в осевом направлении, при этом:

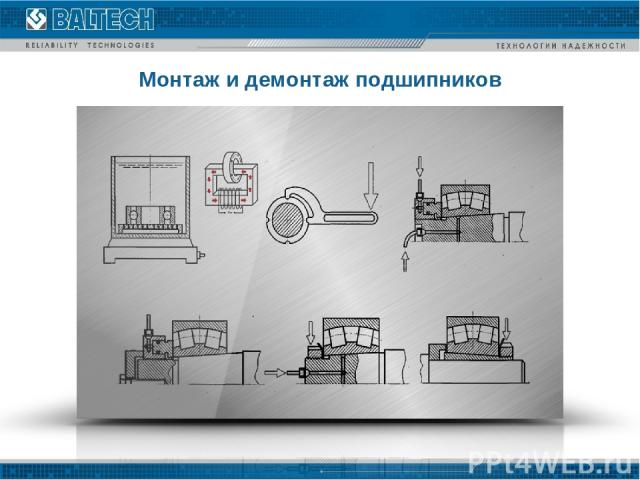

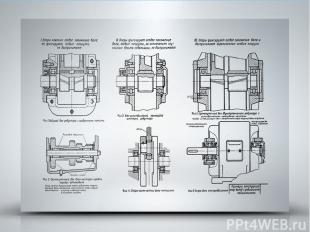

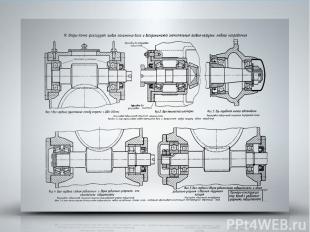

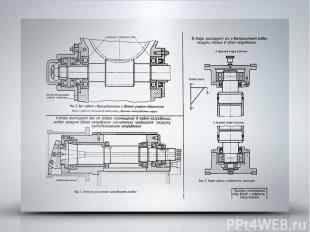

Монтаж и демонтаж подшипников

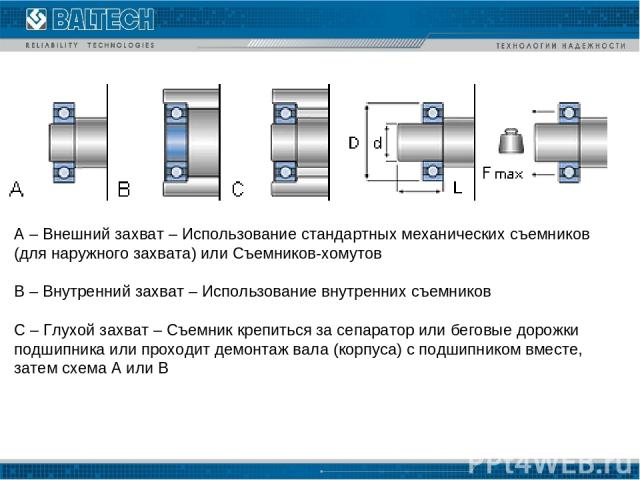

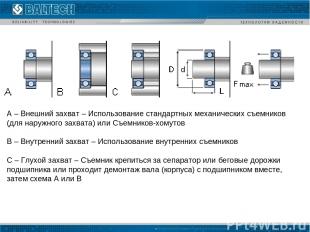

Рекомендации по выбору съемников подшипника гидравлических и механических При выборе съемника подшипника следует учитывать особенности предстоящих работ: доступность рабочего пространства; необходимое усилие съёма детали; диаметр демонтируемой детали и требуемую глубину захвата; применение внешнего, внутреннего или комбинированного захвата; требуемую устойчивость съёмника в работе, определяемую количеством захватов и конструкцией необходимо определить, какой тип съёмника оптимально подходит для работы с конкретной деталью. выбор диапазона глубин и расширения захвата, эти параметры должны превышать область досягаемости и диаметр демонтируемой детали.

А – Внешний захват – Использование стандартных механических съемников (для наружного захвата) или Съемников-хомутов В – Внутренний захват – Использование внутренних съемников С – Глухой захват – Съемник крепиться за сепаратор или беговые дорожки подшипника или проходит демонтаж вала (корпуса) с подшипником вместе, затем схема А или В

Монтаж и демонтаж подшипников

Монтаж и демонтаж подшипников

Монтаж и демонтаж подшипников

Монтаж и демонтаж подшипников

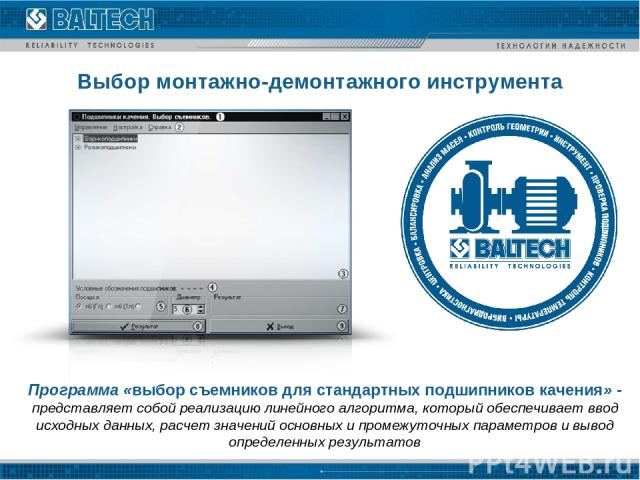

Выбор монтажно-демонтажного инструмента Программа «выбор съемников для стандартных подшипников качения» - представляет собой реализацию линейного алгоритма, который обеспечивает ввод исходных данных, расчет значений основных и промежуточных параметров и вывод определенных результатов

Гидравлические пресса Гидравлические и механические съемники Гидравлические гайки Выбор монтажно-демонтажного инструмента

Выбор монтажно-демонтажного инструмента Индукционные нагреватели BALTECH HI Приборы для нагрева: подшипников, втулок, шестерен, муфт и других металлических деталей. Обеспечивает монтаж, при посадке с натягом

Выбор монтажно-демонтажного инструмента BALTECH TOOLS инструмент для монтажа подшипников Неправильный монтаж приводит к 12% ранним выходам из строя подшипников, и как следствие, всего подшипникового узла. Для надежной, точной и быстрой установки подшипников, уплотнений, втулок, направляющих опорных роликов и шкивов на вал, компания BALTECH рекомендует использовать специальный комплект монтажных инструментов BALTECH TOOLS. Сокращение объемов ремонтных работ возможно! Настройка системы ТОиР. Приглашаем технических специалистов на учебный курс НО:2010 «Концепция «Надежное Оборудование». Расписание на сайте: www. b a l t e c h - c e n t e r. r u .

Крепление подшипников качения на валах Конической втулкой Торцевой шайбой Гайкой Посадка с натягом до упора в заплечник Пружинным кольцом

Крепление наружных колец подшипников качения в корпусе Заплечиками Торцевой крышкой Крышкой и заплечиком Стаканом и крышкой Упорным бортом подшипника Врезной крышкой Пружинным кольцом Гайкой и заплечиком

Установочные размеры для подшипников качения Для радиальных и радиально-упорных шарикоподшипников, а также радиальных роликоподшипников зазоры между корпусом и торцами колец должны быть не менее указанных в табл.:

Смазка подшипника Поэтому для оптимальной работы подшипника выбор смазки должен производиться с учётом: рабочих температур (выше температура – выше вязкость) нагрузки типа подшипника скорости вращения (выше скорость, меньше вязкость) метода смазки (смазывание распылением, централизованная система смазки, разбрызгивание и т.п.) окружающие условия (вода, кислоты, пищевые продукты и т.п.) Каждый из этих видов имеет свои преимущества!. От выбора смазки напрямую зависит работа и срок службы подшипника Для смазки подшипников качения применяют в основном два вида смазочных материалов: жидкие смазочные масла пластичные смазки II I

Смазка подшипника

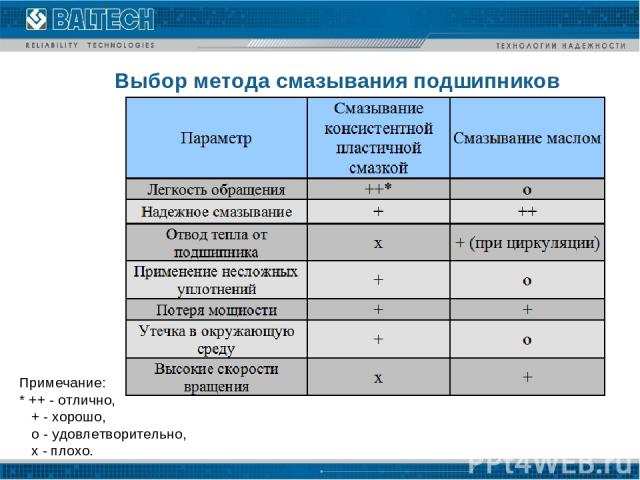

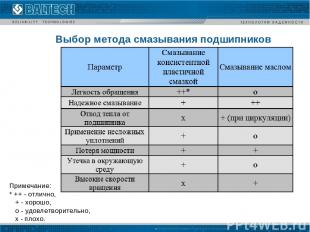

Выбор метода смазывания подшипников Примечание: * ++ - отлично, + - хорошо, o - удовлетворительно, x - плохо.

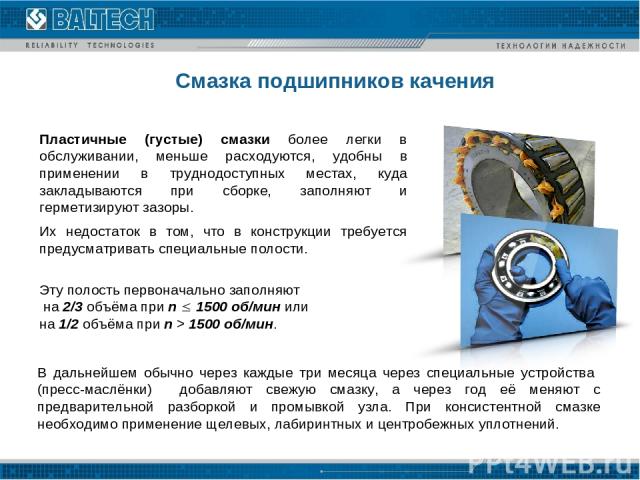

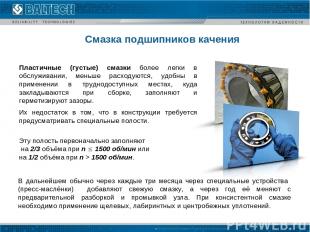

Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. Смазка подшипников качения В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

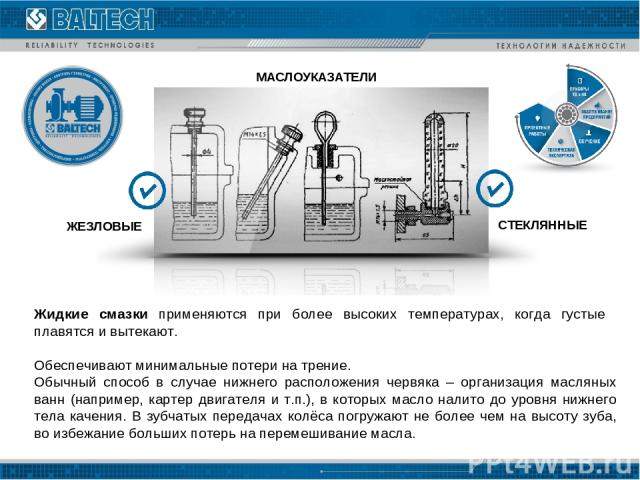

Жидкие смазки применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. МАСЛОУКАЗАТЕЛИ СТЕКЛЯННЫЕ ЖЕЗЛОВЫЕ

Для промывки подшипников применять чистые, без механических примесей растворители и масла. Для протирки подшипников применять только чистые и безворсовые салфетки. Монтировать подшипники только в чистые корпуса. Не продувать подшипники сжатым воздухом. Смазку, предназначенную для заправки в подшипники, хранить в условиях, исключающих ее засорение и попадание влаги. Требования к технике смазки при монтаже подшипников

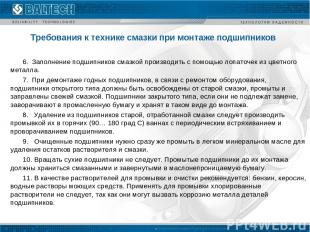

6. Заполнение подшипников смазкой производить с помощью лопаточек из цветного металла. 7. При демонтаже годных подшипников, в связи с ремонтом оборудования, подшипники открытого типа должны быть освобождены от старой смазки, промыты и заправлены свежей смазкой. Подшипники закрытого типа, если они не подлежат замене, заворачивают в промасленную бумагу и хранят в таком виде до монтажа. 8. Удаление из подшипников старой, отработанной смазки следует производить промывкой их в горячих (90… 180 град С) ваннах с периодическим встряхиванием и проворачиванием подшипников. 9. Очищенные подшипники нужно сразу же промыть в легком минеральном масле для удаления остатков растворителя и смазки. 10. Вращать сухие подшипники не следует. Промытые подшипники до их монтажа должны храниться смазанными и завернутыми в маслонепроницаемую бумагу. 11. В качестве растворителей для промывки и очистки рекомендуется: бензин, керосин, водные растворы моющих средств. Применять для промывки хлорированные растворители не следует, так как они могут вызвать коррозию металла деталей подшипников. Требования к технике смазки при монтаже подшипников

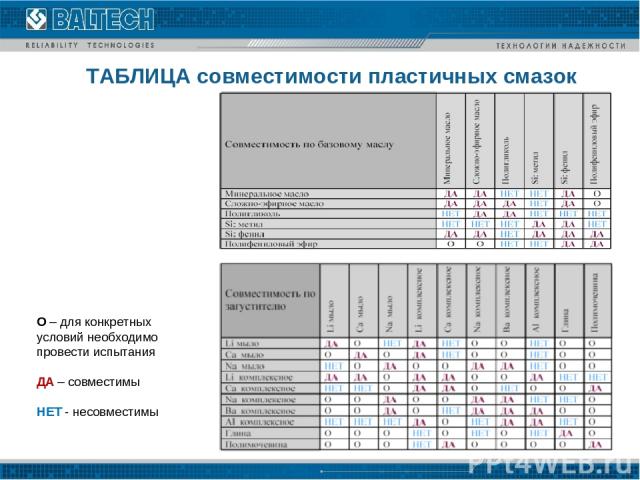

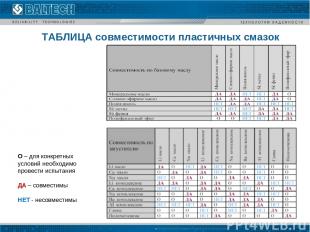

ТАБЛИЦА cовместимости пластичных смазок O – для конкретных условий необходимо провести испытания ДА – совместимы НЕТ - несовместимы

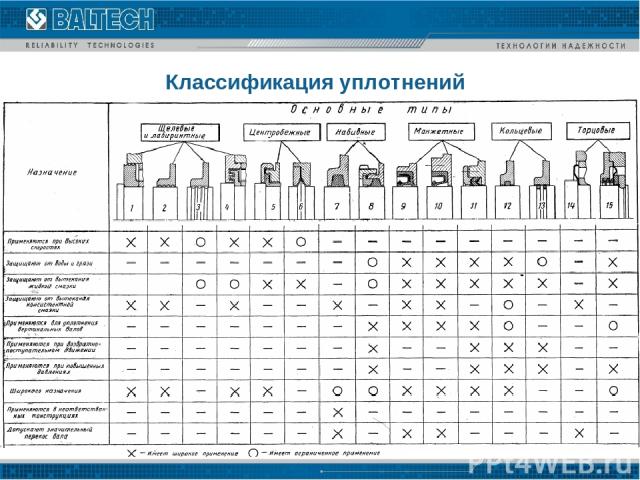

Классификация уплотнений

Примеры контактных уплотнений МАНЖЕТНОЕ ТОРЦЕВОЕ САЛЬНИКОВОЕ

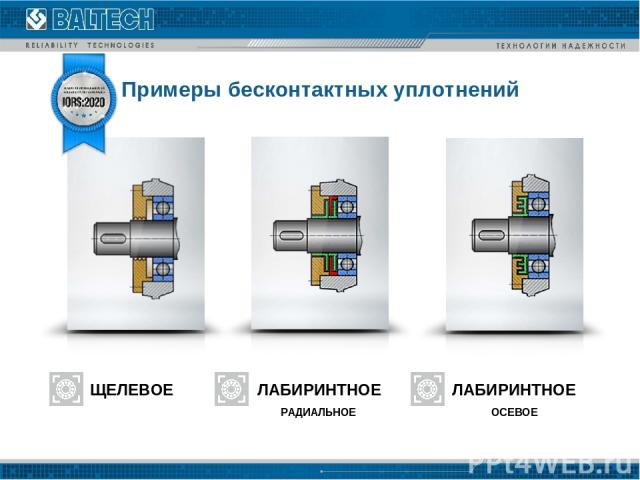

Примеры бесконтактных уплотнений ЩЕЛЕВОЕ ЛАБИРИНТНОЕ ОСЕВОЕ РАДИАЛЬНОЕ ЛАБИРИНТНОЕ

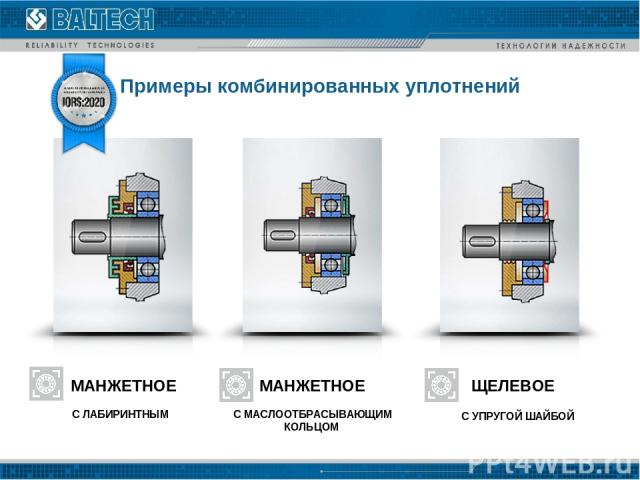

Примеры комбинированных уплотнений МАНЖЕТНОЕ С ЛАБИРИНТНЫМ МАНЖЕТНОЕ С МАСЛООТБРАСЫВАЮЩИМ КОЛЬЦОМ ЩЕЛЕВОЕ С УПРУГОЙ ШАЙБОЙ

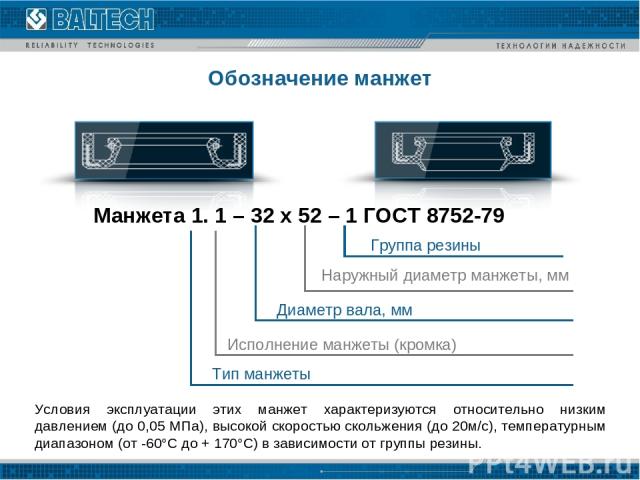

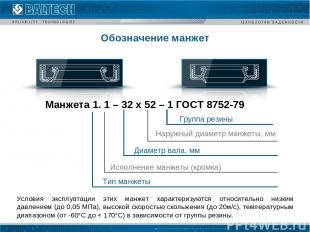

Обозначение манжет Условия эксплуатации этих манжет характеризуются относительно низким давлением (до 0,05 МПа), высокой скоростью скольжения (до 20м/с), температурным диапазоном (от -60°С до + 170°С) в зависимости от группы резины.

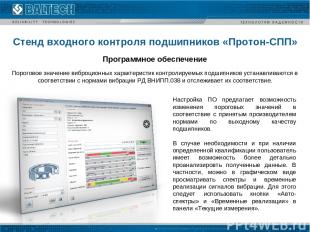

Стенд входного контроля подшипников «Протон-СПП» Стенд предназначен для корректного выявления дефектов подшипников качения (новых и бывших в употреблении, с внутренним диаметром от 40 до 150* мм) перед их установкой при ремонте промышленного оборудования (входной контроль) (* Протон-КГП d = 200-800 мм)

Стенд входного контроля подшипников «Протон-СПП» Проектирование стенда основывалось на методике выполнения измерения вибрации вращающихся подшипников качения, в т.ч. с одной и двумя защитными шайбами и уплотнениями: шариковый радиальные однорядные и двухрядные; шариковые радиально-упорные однорядные и двухрядные; роликовые радиальные с короткими цилиндрическими роликами; роликовые конические; роликовые радиальные сферические однорядные и двухрядные; роликовые радиально-упорные сферические. Методика ВНИПП МВИ ВИПП.002-04 и предназначена для обязательного использования в подшипниковой отрасли Российской Федерации и использования на предприятиях-потребителях и других приобретателей подшипников качения.

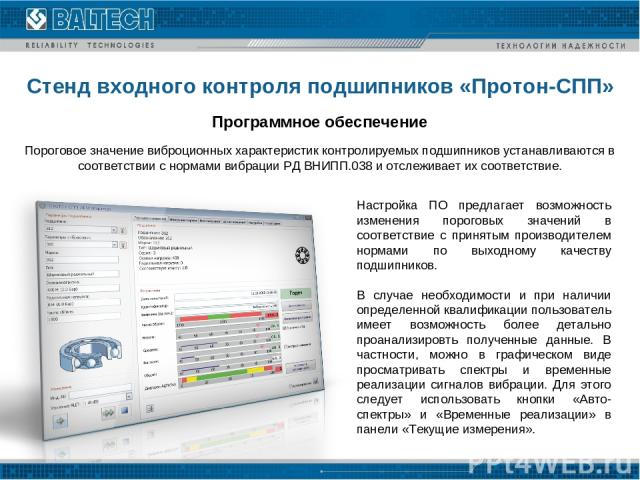

Стенд входного контроля подшипников «Протон-СПП» Программное обеспечение Настройка ПО предлагает возможность изменения пороговых значений в соответствие с принятым производителем нормами по выходному качеству подшипников. В случае необходимости и при наличии определенной квалификации пользователь имеет возможность более детально проанализировть полученные данные. В частности, можно в графическом виде просматривать спектры и временные реализации сигналов вибрации. Для этого следует использовать кнопки «Авто-спектры» и «Временные реализации» в панели «Текущие измерения». Пороговое значение виброционных характеристик контролируемых подшипников устанавливаются в соответствии с нормами вибрации РД ВНИПП.038 и отслеживает их соответствие.

Участок входного контроля качества подшипников качения ПРОТОН-СПП-УВХ

Заключение Надежность - это одна из важнейших проблем современности. Она зримо проявляется в тех случаях, когда требуется обеспечить выполнение производственных задач с высокой степенью эффективности, когда необходимо обеспечить гарантированную безотказность машин и безопасность обслуживающего персонала. Компания «Балтех» предлагает индивидуальный подход к комплексному решению проблемы повышения надежности промышленного оборудования в условиях высоких требований к его производительности и экономичности

Курс ПУ-201 Надежность подшипниковых узлов Полный европейский практический курс по работе с подшипниками! Входной контроль качества. Монтажные схемы. Контроль эксплуатационных нагрузок. Практические занятия: монтаж/демонтаж и диагностика подшипников.

Учебный стенд для обслуживания подшипниковых узлов BALTECH Bearing

Порешаем задачи?

ООО «Балтех» Россия, г.Санкт-Петербург, 194044, ул. Чугунная, 40 Тел./факс: +7 (812) 335-00-85 e-mail: [email protected] www.baltech.ru