Презентация на тему: Перспективные направления развития современных технологий

Перспективные направления развития современных технологий 10 класс Муниципальное бюджетное общеобразовательное учреждение средняя общеобразовательная школа № 7 г. Клинцы Брянской области Подготовила Дука Светлана Васильевна, учитель технологии

Цель урока: Изучить перспективные направления развития современных технологий. Задачи: 1) Рассказать учащимся о современных электротехнологиях, их достоинствах и недостатках. Научить разбираться в видах электротехнологий. 2) Развивать технологическое мышление и воображение. 3) Прививать технологическую культуру.

Виды технологических процессов обработки материалов Удаление части от целого (точение, сверление, пиление, разрезание и т.д.). Заполнение формы – литье (металла, пластмассы, конфетной массы и т. д). Перемещение объемов заготовки (ковка, штамповка, лепка, плетение и т.д.). Присоединение частей (сваривание, пайка, сборка, склеивание и т.д.). Изменения состояния – термическая обработка (полимеризация, обжиг, Т.О. продуктов). Присоединение на микроуровне (окрашивание, выращивание кристаллов).

Все виды технологических процессов обработки материалов претерпели неограниченное количество трансформаций (резание – от ножа до лазера). Наукоемкие технологии – это новые методы, основанные на других физических или химических явлениях, требующих значительных научных изысканий и даже открытий.

Электротехнологии – это группы различных технологических процессов, которые используют для преобразования заготовки электрический ток. Электротехнологии – одно из ведущих направлений современных технологий. Повышение производительности труда. Улучшение качества продукции. Получение новых материалов и продуктов с заданными свойствами. Экономия материальных и трудовых ресурсов. Снижение вредного воздействия на окружающую среду.

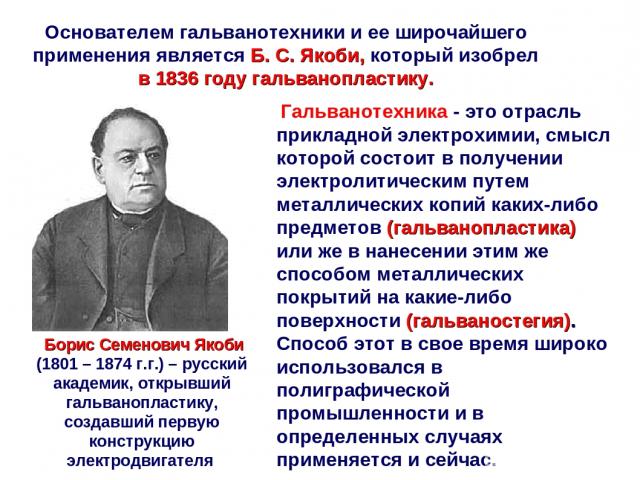

Возникновение электротехнологии связано с первыми открытиями в области электричества. В 1802 г. русский ученый академик В.В.Петров построил батарею высокого напряжения из 2100 медно - цинковых элементов и открыл явление электрической дуги (для плавки металлов, электроосвещения). В1807 г. Х. Деви (англ.) разработал электролитический способ получения щелочных металлов (калия, натрия, магния, кальция и др.). В 1838 г. русский ученый академик Б.С. Якоби открыл явление гальванопластики.

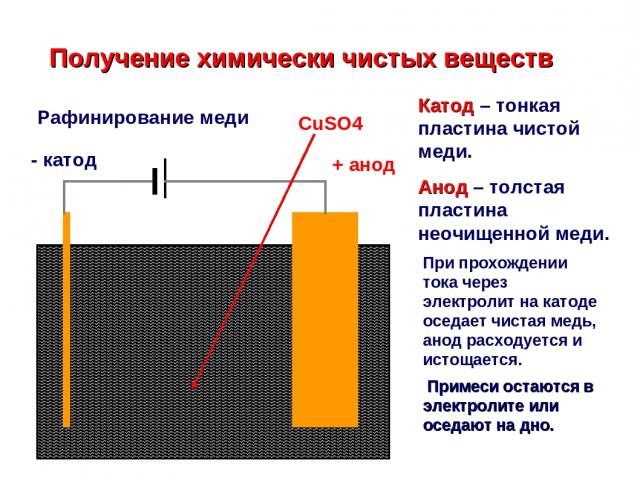

Получение химически чистых веществ Рафинирование меди + анод - катод Катод – тонкая пластина чистой меди. Анод – толстая пластина неочищенной меди. CuSO4 При прохождении тока через электролит на катоде оседает чистая медь, анод расходуется и истощается. Примеси остаются в электролите или оседают на дно.

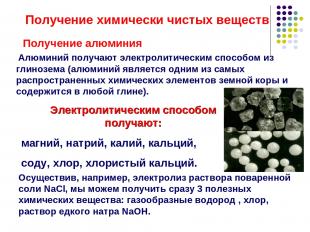

Получение химически чистых веществ Получение алюминия Алюминий получают электролитическим способом из глинозема (алюминий является одним из самых распространенных химических элементов земной коры и содержится в любой глине). Электролитическим способом получают: магний, натрий, калий, кальций, соду, хлор, хлористый кальций. Осуществив, например, электролиз раствора поваренной соли NaCl, мы можем получить сразу 3 полезных химических вещества: газообразные водород , хлор, раствор едкого натра NaOH.

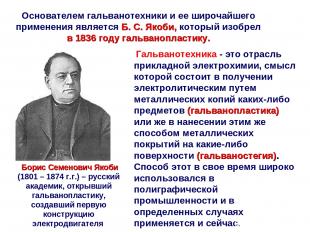

Основателем гальванотехники и ее широчайшего применения является Б. С. Якоби, который изобрел в 1836 году гальванопластику. Борис Семенович Якоби (1801 – 1874 г.г.) – русский академик, открывший гальванопластику, создавший первую конструкцию электродвигателя Гальванотехника - это отрасль прикладной электрохимии, смысл которой состоит в получении электролитическим путем металлических копий каких-либо предметов (гальванопластика) или же в нанесении этим же способом металлических покрытий на какие-либо поверхности (гальваностегия). Способ этот в свое время широко использовался в полиграфической промышленности и в определенных случаях применяется и сейчас.

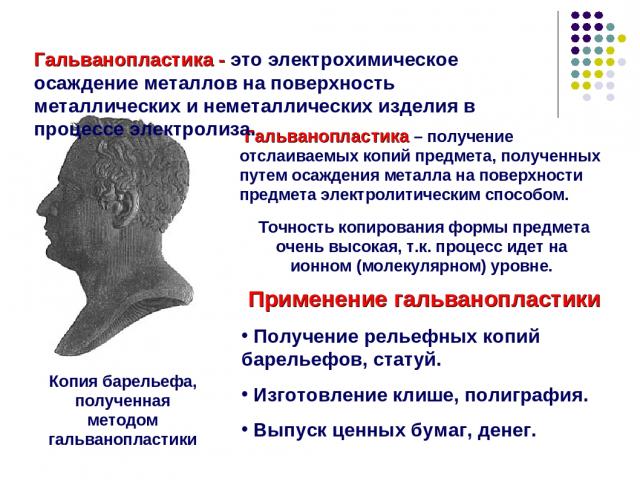

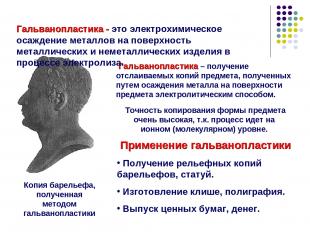

Копия барельефа, полученная методом гальванопластики Гальванопластика – получение отслаиваемых копий предмета, полученных путем осаждения металла на поверхности предмета электролитическим способом. Точность копирования формы предмета очень высокая, т.к. процесс идет на ионном (молекулярном) уровне. Применение гальванопластики Получение рельефных копий барельефов, статуй. Изготовление клише, полиграфия. Выпуск ценных бумаг, денег. Гальванопластика - это электрохимическое осаждение металлов на поверхность металлических и неметаллических изделия в процессе электролиза.

Электролиз - это совокупность электрохимических процессов, происходящих при прохождении электрического тока через электролит с погруженными в него электродами. На катоде катионы восстанавливаются в ионы более низкой степени окисления или в атомы. Схема гальванической установки

Офтальмотренинг

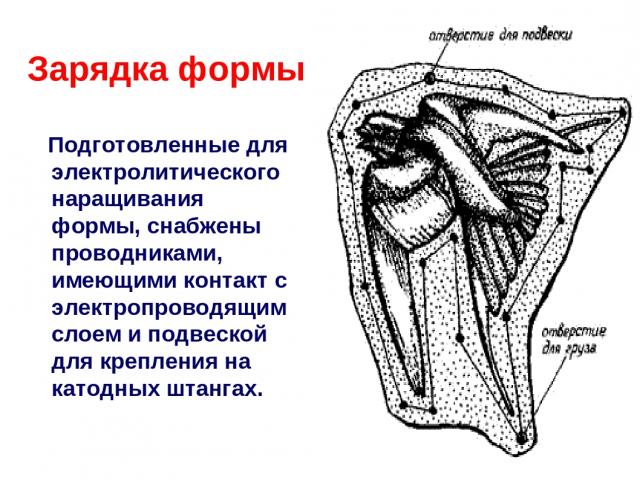

Зарядка формы Подготовленные для электролитического наращивания формы, снабжены проводниками, имеющими контакт с электропроводящим слоем и подвеской для крепления на катодных штангах.

Возможности гальванопластики

Гальваностегия – это метод нанесения металлических покрытий на предметы. Гальваностегия – это покрытие предметов неокисляющимися металлами для защиты от коррозии (Ni, Zn, Ag, Au, Cu). Приведите примеры защитных покрытий в быту и технике. ?

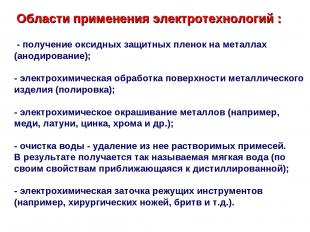

Области применения электротехнологий : - получение оксидных защитных пленок на металлах (анодирование); - электрохимическая обработка поверхности металлического изделия (полировка); - электрохимическое окрашивание металлов (например, меди, латуни, цинка, хрома и др.); - очистка воды - удаление из нее растворимых примесей. В результате получается так называемая мягкая вода (по своим свойствам приближающаяся к дистиллированной); - электрохимическая заточка режущих инструментов (например, хирургических ножей, бритв и т.д.).

Электронно - ионная технология или аэрозольная технология основана на воздействии электрических полей на заряженные частицы материалов, взвешенных в газообразной или жидкой среде. Фильтры, очищающие воздух от дыма или пыли. Электростатические установки для окрашивания сложных деталей (в автомобилях). Электронно – ионный сканирующие микроскопы.

Термомеханический аэрозольный генератор предназначен для применения реагентов, способных растворяться как в маслах, так и в воде. Используют как на открытых пространствах, так и в закрытых помещениях, в птицеводческих и животноводческих помещениях, в том числе для газации небольших закрытых помещений. Приборы и оборудование для аэрозольной дезинфекции водопроводных сооружений. Приборы и оборудование для аэрозольной дезинфекции резервуаров чистой воды. Приборы и оборудование для аэрозольной дезинфекции трубопроводов.

Аэрозольная дезинфекция на предприятиях пищевой промышленности. Технология аэрозольной ткани (запатентована в 2000 году). Аэрозольные cредства объемного тушения.

Метод магнитной очистки На ТЭС очищают смазочно – охлаждающие жидкости (для снижения накипи на стенках теплообменных аппаратов – выводится в виде взвешенных частиц - шлама ) Фильтры для очистки воды в бытовых условиях. Магнитная очистка крови от инфекции.

Метод магнитноимпульсной обработки – это взаимодействие мощных импульсов магнитных полей и вихревых потоков, возникающих в заготовках. Магнитноимпульсная обработка металлов. Штамповка, обжим, раздача труб. Пробивка отверстий в заготовках из токопроводящих материалов.

Метод прямого нагрева Выплавка металла, стекла. Тепловые пушки прямого нагревас воздухозаборником для свежего воздуха. Дизельные, газовые пушки прямого нагрева. Размораживание продукции (рыба, плоды). Хлебопечение.

Электрическая сварка – технологический процесс получения неразъемных деталей в результате их электрического нагрева до плавления или пластического состояния. 1. Дуговая сварка - один из способов сварки, использующий для нагрева и расплавления металла электрическую дугу. Температура электрической дуги (до 5000°С) превосходит температуры плавления всех существующих металлов. По степени механизации различают: ручную дуговую сварку, полуавтоматическую дуговую сварку, автоматическую дуговую сварку.

2. Контактная сварка - процесс образования неразъёмного сварного соединения путём нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия. Контактная сварка преимущественно используется в промышленном серийном производстве однотипных изделий (на предприятиях машиностроения, в авиационной промышленности). Установка для контактной точечной сварки

Электроискровая (электроэрозионная) обработка - обработка через электрическую эрозию. Один из электродов является обрабатываемой деталью, другой — электрод - инструментом. Разряды производятся периодически, импульсно, так чтобы среда между электродами восстановила свою электрическую прочность. Для уменьшения эрозии электрод - инструмента для разрядов используются униполярные импульсы тока. Обработка и резка металла методом электроэрозионной обработки.

Наибольшее распространение на предприятиях машино- и приборостроения получили следующие технологии электроэрозионной обработки: обработка сложноконтурных поверхностей и отверстий, операция копировально – прошивочная, обработка сложноконтурных линейчатых поверхностей, прошивка глубоких отверстий малого диаметра, операция электроэрозионная прошивочная. Электроэрозионная обработка сложноконтурных полостей и отверстий осуществляется на копировально-прошивочных станках с ЧПУ.

Вырезка проволокой - обработка деталей любой сложности. Операции электроэрозионной проволочной обработки Проволока для электроэрозионных станков

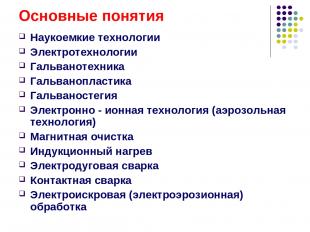

Основные понятия Наукоемкие технологии Электротехнологии Гальванотехника Гальванопластика Гальваностегия Электронно - ионная технология (аэрозольная технология) Магнитная очистка Индукционный нагрев Электродуговая сварка Контактная сварка Электроискровая (электроэрозионная) обработка

Практическая работа Выполнить задание на стр. 65. Домашнее задание: § 4 стр. 57- 65. Ответить на вопросы.

Было интересно… Было трудно… Теперь я могу… Я научилась… Меня удивило… Мне захотелось…

Литература Технология: базовый уровень: 10-11 класс: учебник для учащихся общеобразовательных учреждений. / (В.Д. Симоненко, О.П. Очинин, Н.В. Матяш) ; под ред. В.Д.Симоненко. – М.: Вентана-Граф, 2012.