Презентация на тему: Конструкционные материалы ПГ АЭС

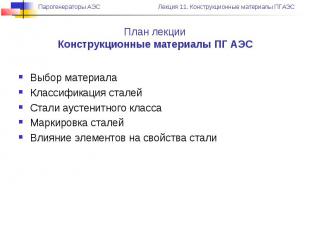

План лекции Конструкционные материалы ПГ АЭС Выбор материала Классификация сталей Стали аустенитного класса Маркировка сталей Влияние элементов на свойства стали

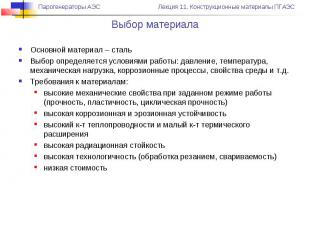

Выбор материала Основной материал – сталь Выбор определяется условиями работы: давление, температура, механическая нагрузка, коррозионные процессы, свойства среды и т.д. Требования к материалам: высокие механические свойства при заданном режиме работы (прочность, пластичность, циклическая прочность) высокая коррозионная и эрозионная устойчивость высокий к-т теплопроводности и малый к-т термического расширения высокая радиационная стойкость высокая технологичность (обработка резанием, свариваемость) низкая стоимость

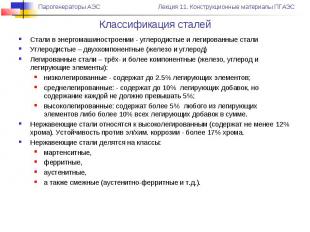

Классификация сталей Стали в энергомашиностроении - углеродистые и легированные стали Углеродистые – двухкомпонентные (железо и углерод) Легированные стали – трёх- и более компонентные (железо, углерод и легирующие элементы): низколегированные - содержат до 2.5% легирующих элементов; среднелегированные: - содержат до 10% легирующих добавок, но содержание каждой не должно превышать 5%; высоколегированные: содержат более 5% любого из легирующих элементов либо более 10% всех легирующих добавок в сумме. Нержавеющие стали относятся к высоколегированным (содержат не менее 12% хрома). Устойчивость против эл/хим. коррозии - более 17% хрома. Нержавеющие стали делятся на классы: мартенситные, ферритные, аустенитные, а также смежные (аустенитно-ферритные и т.д.).

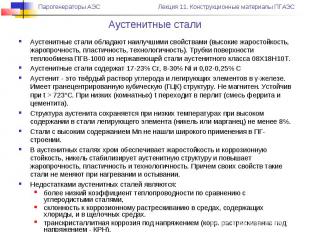

Аустенитные стали Аустенитные стали обладают наилучшими свойствами (высокие жаростойкость, жаропрочность, пластичность, технологичность). Трубки поверхности теплообмена ПГВ-1000 из нержавеющей стали аустенитного класса 08Х18Н10Т. Аустенитные стали содержат 17-23% Cr, 8-30% Ni и 0,02-0,25% C Аустенит - это твёрдый раствор углерода и легирующих элементов в γ-железе. Имеет гранецентрированную кубическую (ГЦК) структуру. Не магнитен. Устойчив при t > 723°С. При низких (комнатных) t переходит в перлит (смесь феррита и цементита). Структура аустенита сохраняется при низких температурах при высоком содержании в стали легирующего элемента (никель или марганец) не менее 8%. Стали с высоким содержанием Mn не нашли широкого применения в ПГ-строении. В аустенитных сталях хром обеспечивает жаростойкость и коррозионную стойкость, никель стабилизирует аустенитную структуру и повышает жаропрочность, пластичность и технологичность. Причем своих свойств такие стали не меняют при нагревании и остывании. Недостатками аустенитных сталей являются: более низкий коэффициент теплопроводности по сравнению с углеродистыми сталями, склонность к коррозионному растрескиванию в средах, содержащих хлориды, и в щелочных средах. транскристаллитная коррозия под напряжением (корр. растрескивание под напряжением - КРН).

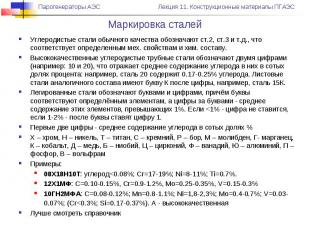

Маркировка сталей Углеродистые стали обычного качества обозначают ст.2, ст.3 и т.д., что соответствует определенным мех. свойствам и хим. составу. Высококачественные углеродистые трубные стали обозначают двумя цифрами (например: 10 и 20), что отражает среднее содержание углерода в них в сотых долях процента: например, сталь 20 содержит 0.17-0.25% углерода. Листовые стали аналогичного состава имеют букву К после цифры, например, сталь 15К. Легированные стали обозначают буквами и цифрами, причём буквы соответствуют определённым элементам, а цифры за буквами - среднее содержание этих элементов, превышающих 1%. Если

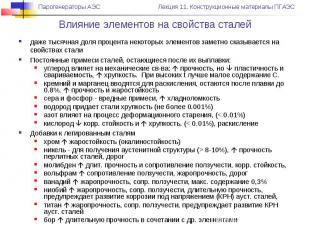

Влияние элементов на свойства сталей даже тысячная доля процента некоторых элементов заметно сказывается на свойствах стали Постоянные примеси сталей, остающиеся после их выплавки: углерод влияет на механические св-ва: прочность, но пластичность и свариваемость, хрупкость. При высоких t лучше малое содержание С. кремний и марганец вводятся для раскисления, остаются после плавки до 0.8%. прочность и жаростойкость сера и фосфор - вредные примеси, хладноломкость водород придает стали хрупкость (не более 0.001%) азот влияет на процесс деформационного старения, (< 0.01%) кислород корр. стойкость и хрупкость. (< 0.01%), раскисление Добавки к легированным сталям хром жаростойкость (окалиностойкость) никель - для получения аустенитной структуры (> 8-10%), прочность перлитных сталей, дорог молибден длит. прочность и сопротивление ползучести, корр. стойкость, вольфрам сопротивление ползучести, жаропрочность, дорог ванадий жаропрочность, сопр. ползучести, макс. содержание 0,3% ниобий жаропрочность, сопр. ползучести, длительную прочность, предупреждает развитие коррозии под напряжением (КРН) ауст. сталей, титан жаропрочность, сопр. ползучести, предупреждает развитие КРН ауст. сталей бор длительную прочность в сочетании с др. элементами

Материалы для конструкционных элементов ПГ Для поверхности теплообмена работоспособность определяется прежде всего коррозионной стойкостью. Низколегированная сталь годится по t и Р, но не этому показателю. Поэтому основной материал - аустенитная нержавеющая сталь 08Х18Н10Т - для ПГВ, и инконель 690ТТ ( 14-17% хром, 9-10% железо, 0.5% - медь, остальное - никель) - для вертикальных ПГ Жидким металлам свойственно явление переноса массы (при высоких t растворяет легирующие компоненты стали, которые при низких t выпадают из раствора). При t до 600°С применяют хромомолибденовые стали (хром до 5%, молибден до 1%, и добавка - ванадий или ниобий), при t > 600°С - аустенитные нержавеющие. ПГН-200М на БН: испаритель - 10Х2М, ПП - аустенитная сталь Для конструкций большой толщины (корпусов, коллекторов и трубных досок) используют углеродистые стали 15К, 20К, низколегированные марганцовистые (16ГНМ), среднелегированные стали перлитного класса с никелем (10ГН2МФА), хромомолибденовые (18Х2М). Для повышения корр. стойкости могут плакироваться нержавеющей сталью или никелем. Плакировка проводится совместной прокаткой углеродистых или низколегированных сталей с тонкими листами защитных покрытий. Материал внутрикорпусных элементов, как правило, соответствует материалу поверхности теплообмена (определяется условиями работы)