Презентация на тему: Резьбовые соединения

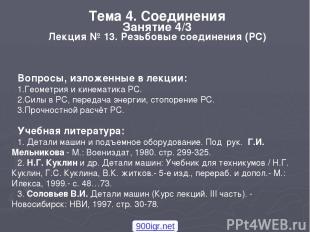

Тема 4. Соединения Занятие 4/3 Лекция № 13. Резьбовые соединения (РС) Вопросы, изложенные в лекции: Геометрия и кинематика РС. Силы в РС, передача энергии, стопорение РС. Прочностной расчёт РС. Учебная литература: Детали машин и подъемное оборудование. Под рук. Г.И. Мельникова - М.: Воениздат, 1980. стр. 299-325. Н.Г. Куклин и др. Детали машин: Учебник для техникумов / Н.Г. Куклин, Г.С. Куклина, В.К. житков.- 5-е изд., перераб. и допол.- М.: Илекса, 1999.- с. 48…73. Соловьев В.И. Детали машин (Курс лекций. III часть). - Новосибирск: НВИ, 1997. стр. 30-78. 900igr.net

Определения: Резьбовые соединения – это разборные соединения с применением резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или резьбовых элементов, выполненных на самих соединяемых деталях. Основным признаком резьбового соединения является наличие резьбы хотя бы на некоторых из деталей, входящих в соединение. Резьбой называют совокупность чередующихся выступов и впадин определённого профиля, расположенных по винтовой линии на поверхности тела вращения (обычно цилиндра или конуса).

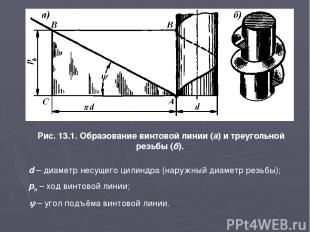

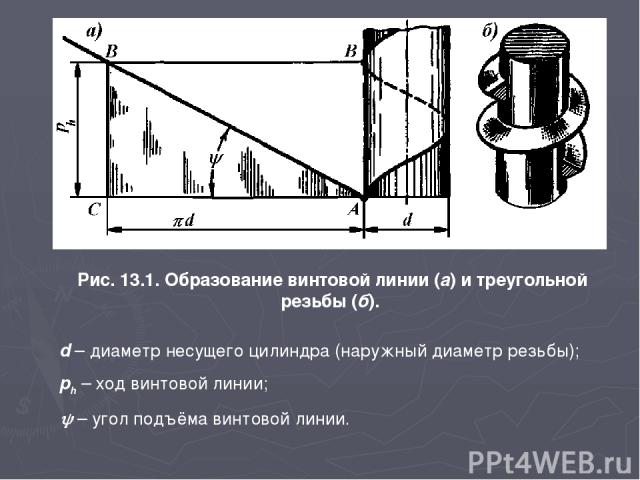

Рис. 13.1. Образование винтовой линии (а) и треугольной резьбы (б). d – диаметр несущего цилиндра (наружный диаметр резьбы); ph – ход винтовой линии; – угол подъёма винтовой линии.

Достоинства резьбовых соединений: 1) возможность создания больших осевых нагрузок при малых усилиях на инструменте; 2) возможность фиксации в затянутом состоянии (самоторможение); 3) удобство сборки и разборки с применением стандартных инструментов; 4) простота конструкции и возможность точного изготовления; 5) наличие широкой номенклатуры стандартных крепёжных изделий (винты, болты гайки); 6) низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства; 7) малые габариты в сравнении с соединяемыми деталями. Недостатки резьбовых соединений: 1) высокая концентрация напряжений в дне резьбовой канавки; 2) значительные энергопотери в подвижных резьбовых соединениях (низкий КПД); 3) большая неравномерность распределения нагрузки по виткам резьбы; 4) склонность к самоотвинчнванию при знакопеременных нагрузках; 5) ослабление соединения и быстрый износ резьбы при частых сборках и разборках.

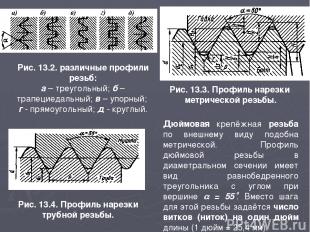

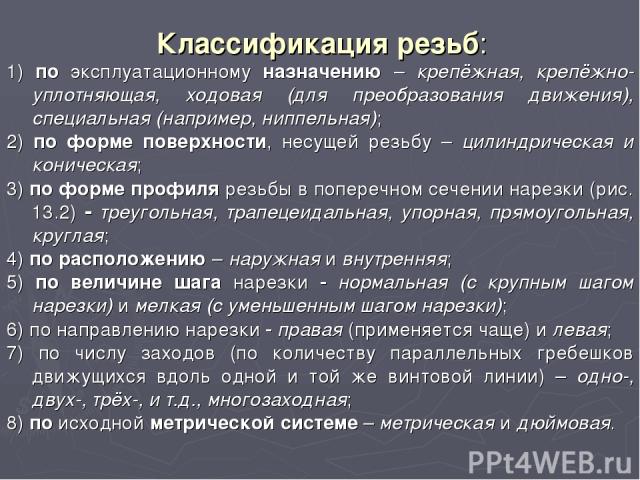

Классификация резьб: 1) по эксплуатационному назначению – крепёжная, крепёжно-уплотняющая, ходовая (для преобразования движения), специальная (например, ниппельная); 2) по форме поверхности, несущей резьбу – цилиндрическая и коническая; 3) по форме профиля резьбы в поперечном сечении нарезки (рис. 13.2) треугольная, трапецеидальная, упорная, прямоугольная, круглая; 4) по расположению – наружная и внутренняя; 5) по величине шага нарезки нормальная (с крупным шагом нарезки) и мелкая (с уменьшенным шагом нарезки); 6) по направлению нарезки правая (применяется чаще) и левая; 7) по числу заходов (по количеству параллельных гребешков движущихся вдоль одной и той же винтовой линии) – одно-, двух-, трёх-, и т.д., многозаходная; 8) по исходной метрической системе – метрическая и дюймовая.

Рис. 13.2. различные профили резьб: а – треугольный; б – трапециедальный; в – упорный; г прямоугольный; д круглый. Рис. 13.3. Профиль нарезки метрической резьбы. Дюймовая крепёжная резьба по внешнему виду подобна метрической. Профиль дюймовой резьбы в диаметральном сечении имеет вид равнобедренного треугольника с углом при вершине = 55 . Вместо шага для этой резьбы задаётся число витков (ниток) на один дюйм длины (1 дюйм = 25,4 мм). Рис. 13.4. Профиль нарезки трубной резьбы.

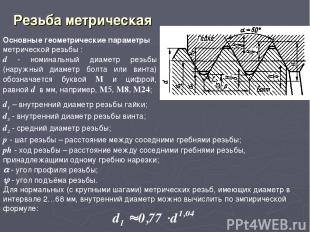

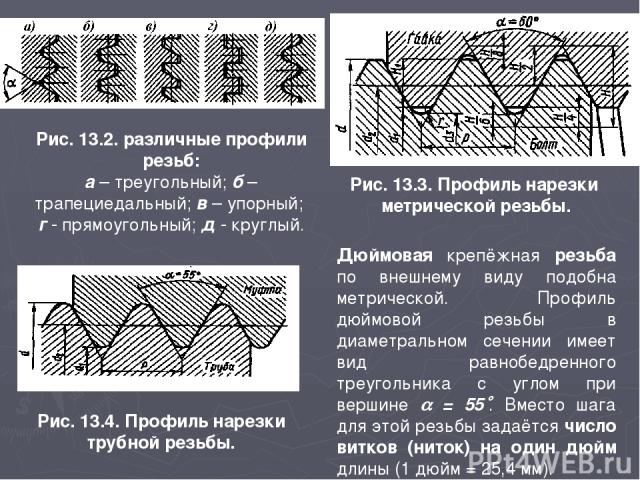

Резьба метрическая Основные геометрические параметры метрической резьбы : d номинальный диаметр резьбы (наружный диаметр болта или винта) обозначается буквой М и цифрой, равной d в мм, например, М5, М8, М24; d1 – внутренний диаметр резьбы гайки; d3 внутренний диаметр резьбы винта; d2 средний диаметр резьбы; p шаг резьбы – расстояние между соседними гребнями резьбы; ph ход резьбы – расстояние между соседними гребнями резьбы, принадлежащими одному гребню нарезки; угол профиля резьбы; угол подъёма резьбы. Для нормальных (с крупными шагами) метрических резьб, имеющих диаметр в интервале 2…68 мм, внутренний диаметр можно вычислить по эмпирической формуле:

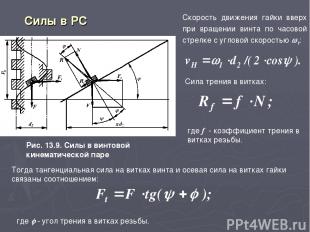

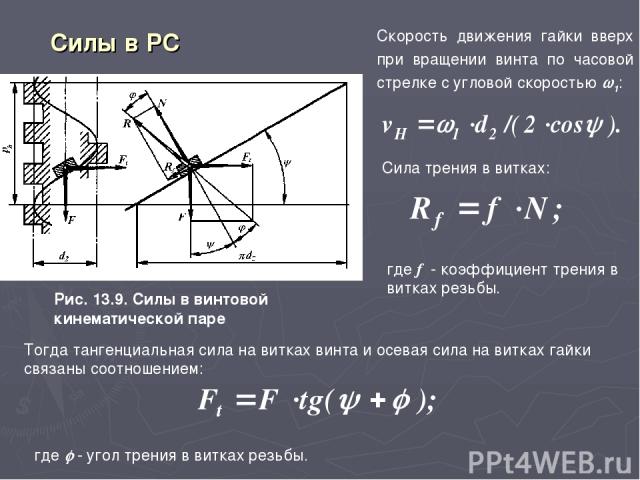

Силы в РС Рис. 13.9. Силы в винтовой кинематической паре Скорость движения гайки вверх при вращении винта по часовой стрелке с угловой скоростью 1: Сила трения в витках: где f - коэффициент трения в витках резьбы. Тогда тангенциальная сила на витках винта и осевая сила на витках гайки связаны соотношением: где - угол трения в витках резьбы.

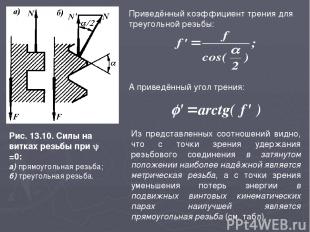

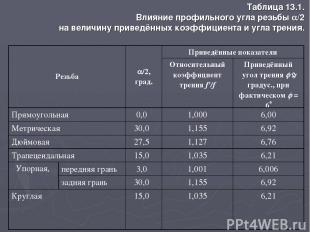

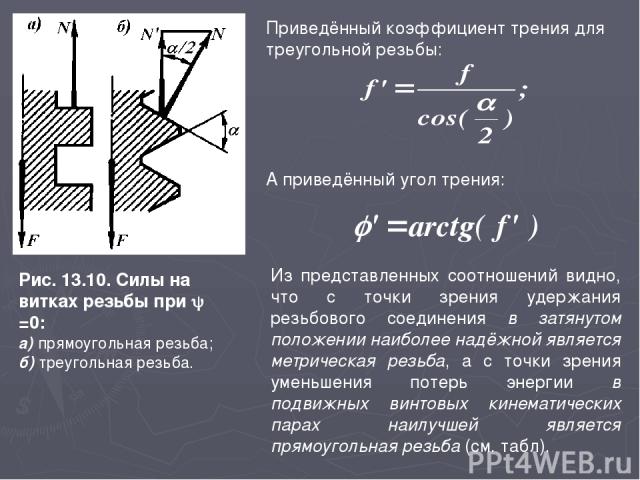

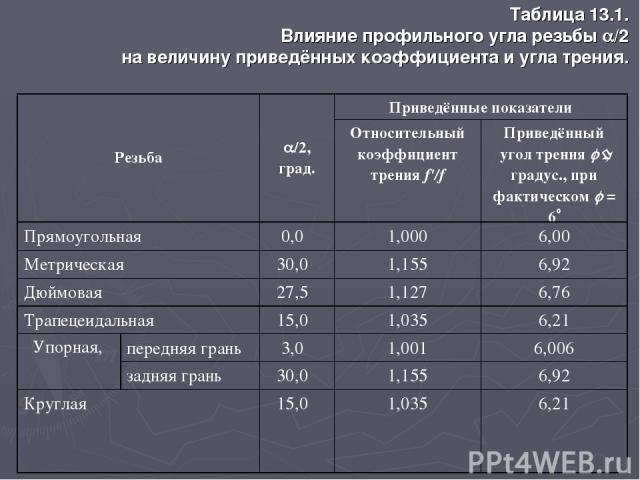

Рис. 13.10. Силы на витках резьбы при =0: а) прямоугольная резьба; б) треугольная резьба. Приведённый коэффициент трения для треугольной резьбы: А приведённый угол трения: Из представленных соотношений видно, что с точки зрения удержания резьбового соединения в затянутом положении наиболее надёжной является метрическая резьба, а с точки зрения уменьшения потерь энергии в подвижных винтовых кинематических парах наилучшей является прямоугольная резьба (см. табл).

Таблица 13.1. Влияние профильного угла резьбы /2 на величину приведённых коэффициента и угла трения. Резьба /2, град. Приведённые показатели Относительный коэффициент трения f'/f Приведённый угол трения , градус., при фактическом = 6 Прямоугольная 0,0 1,000 6,00 Метрическая 30,0 1,155 6,92 Дюймовая 27,5 1,127 6,76 Трапецеидальная 15,0 1,035 6,21 Упорная, передняя грань 3,0 1,001 6,006 задняя грань 30,0 1,155 6,92 Круглая 15,0 1,035 6,21

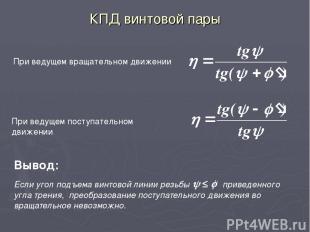

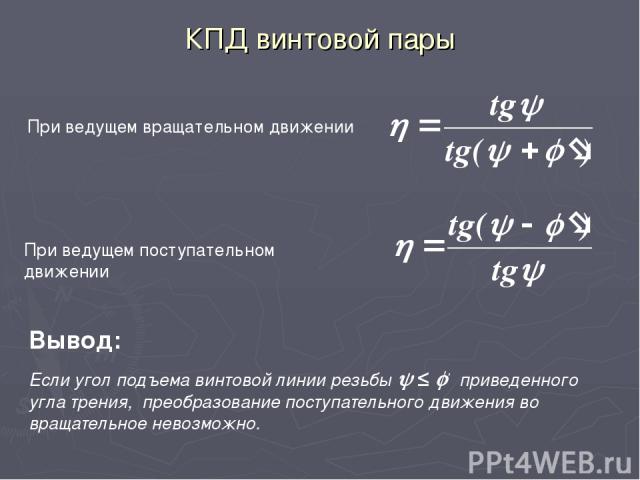

КПД винтовой пары При ведущем вращательном движении При ведущем поступательном движении Вывод: Если угол подъема винтовой линии резьбы ≤ ’ приведенного угла трения, преобразование поступательного движения во вращательное невозможно.

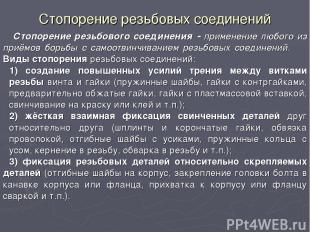

Стопорение резьбовых соединений Стопорение резьбового соединения применение любого из приёмов борьбы с самоотвинчиванием резьбовых соединений. Виды стопорения резьбовых соединений: 1) создание повышенных усилий трения между витками резьбы винта и гайки (пружинные шайбы, гайки с контргайками, предварительно обжатые гайки, гайки с пластмассовой вставкой, свинчивание на краску или клей и т.п.); 2) жёсткая взаимная фиксация свинченных деталей друг относительно друга (шплинты и корончатые гайки, обвязка проволокой, отгибные шайбы с усиками, пружинные кольца с усом, кернение в резьбу, обварка в резьбу и т.п.); 3) фиксация резьбовых деталей относительно скрепляемых деталей (отгибные шайбы на корпус, закрепление головки болта в канавке корпуса или фланца, прихватка к корпусу или фланцу сваркой и т.п.).

Стопорение резьбовых соединений Рис. 13.11. Некоторые способы стопорения резьбовых соединений: а) установкой пружинной шайбы; б) пружинная шайба в свободном состоянии; в) коронная гайка со шплинтом; г) отгибная шайба с усом; д) обвязка болтов проволокой; е) раклёпывание выступающего конца болта; ж) кернение в резьбу; з) прихватка сваркой в резьбу.

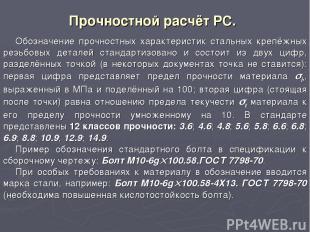

Прочностной расчёт РС. Обозначение прочностных характеристик стальных крепёжных резьбовых деталей стандартизовано и состоит из двух цифр, разделённых точкой (в некоторых документах точка не ставится): первая цифра представляет предел прочности материала b, выраженный в МПа и поделённый на 100; вторая цифра (стоящая после точки) равна отношению предела текучести t материала к его пределу прочности умноженному на 10. В стандарте представлены 12 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 6.9; 8.8; 10.9; 12.9; 14.9. Пример обозначения стандартного болта в спецификации к сборочному чертежу: Болт М10-6g 100.58.ГОСТ 7798-70. При особых требованиях к материалу в обозначение вводится марка стали, например: Болт М10-6g 100.58-4Х13. ГОСТ 7798-70 (необходима повышенная кислотостойкость болта).

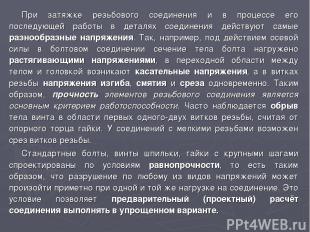

При затяжке резьбового соединения и в процессе его последующей работы в деталях соединения действуют самые разнообразные напряжения. Так, например, под действием осевой силы в болтовом соединении сечение тела болта нагружено растягивающими напряжениями, в переходной области между телом и головкой возникают касательные напряжения, а в витках резьбы напряжения изгиба, смятия и среза одновременно. Таким образом, прочность элементов резьбового соединения является основным критерием работоспособности. Часто наблюдается обрыв тела винта в области первых одного-двух витков резьбы, считая от опорного торца гайки. У соединений с мелкими резьбами возможен срез витков резьбы. Стандартные болты, винты шпильки, гайки с крупными шагами спроектированы по условиям равнопрочности, то есть таким образом, что разрушение по любому из видов напряжений может произойти приметно при одной и той же нагрузке на соединение. Это условие позволяет предварительный (проектный) расчёт соединения выполнять в упрощенном варианте.

Расчетные схемы и формулы Рис. 13.12. Болтовое соединение, нагруженное растягивающей силой. Внутрений диаметр резьбы резьбового стержня по заданному внешнему усилию выбирают по формуле: где F0 – усилие воспринимаемое резьбовым соединением, d1 – внутренний диаметр резьбовой части стержня, [ ]p - допускаемые напряжения для материала стержня при растяжении.

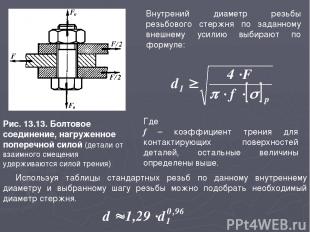

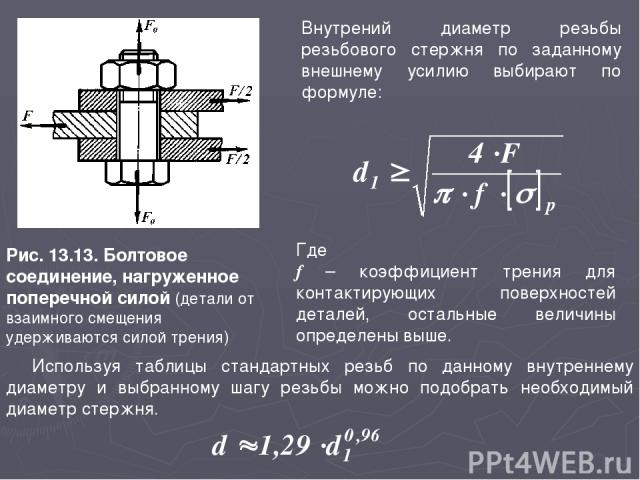

Рис. 13.13. Болтовое соединение, нагруженное поперечной силой (детали от взаимного смещения удерживаются силой трения) Внутрений диаметр резьбы резьбового стержня по заданному внешнему усилию выбирают по формуле: Где f – коэффициент трения для контактирующих поверхностей деталей, остальные величины определены выше. Используя таблицы стандартных резьб по данному внутреннему диаметру и выбранному шагу резьбы можно подобрать необходимый диаметр стержня.

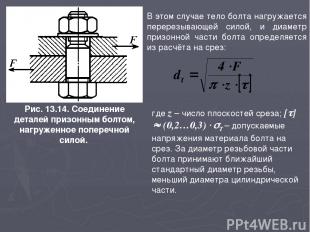

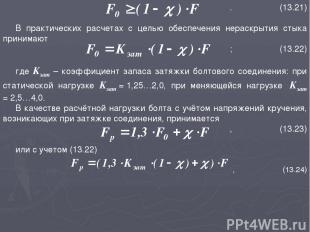

Рис. 13.14. Соединение деталей призонным болтом, нагруженное поперечной силой. В этом случае тело болта нагружается перерезывающей силой, и диаметр призонной части болта определяется из расчёта на срез: где z – число плоскостей среза; [ ] (0,2…0,3) Т – допускаемые напряжения материала болта на срез. За диаметр резьбовой части болта принимают ближайший стандартный диаметр резьбы, меньший диаметра цилиндрической части.

Более сложными расчетными схемами резьбовых соединений являются статически неопределимые схемы. В таких схемах долю нагрузки, приходящейся на каждый болт (винт, шпильку), определить непосредственно из уравнений статики (уравнений равновесия) не представляется возможным. Расчёт таких резьбовых соединений выполняется с учётом дополнительных условий, наиболее часто таким дополнительным условием является условие совместности деформаций, учитывающее как деформацию резьбовых деталей соединения, так и деформацию соединяемых деталей. Наиболее часто встречающимися задачами такого рода можно считать задачи: 1) расчет группового соединения, воспринимающего моментную нагрузку; 2) проверка способности соединения воспринимать переменную нагрузку; 3) проверка соединения на нераскрытие стыка; 4) проверка соединения на восприятие температурной нагрузки.

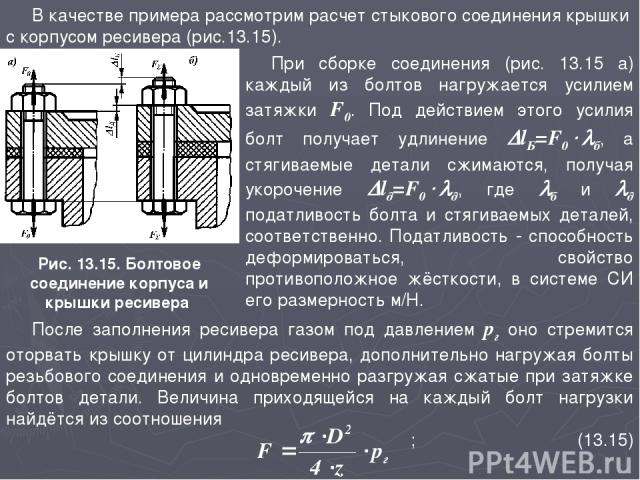

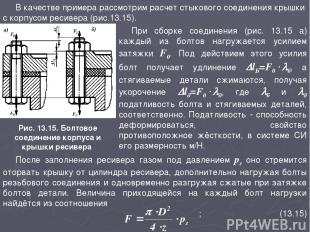

В качестве примера рассмотрим расчет стыкового соединения крышки с корпусом ресивера (рис.13.15). Рис. 13.15. Болтовое соединение корпуса и крышки ресивера При сборке соединения (рис. 13.15 а) каждый из болтов нагружается усилием затяжки F0. Под действием этого усилия болт получает удлинение lБ=F0 б, а стягиваемые детали сжимаются, получая укорочение lд=F0 д, где б и д податливость болта и стягиваемых деталей, соответственно. Податливость способность деформироваться, свойство противоположное жёсткости, в системе СИ его размерность м/Н. После заполнения ресивера газом под давлением pг оно стремится оторвать крышку от цилиндра ресивера, дополнительно нагружая болты резьбового соединения и одновременно разгружая сжатые при затяжке болтов детали. Величина приходящейся на каждый болт нагрузки найдётся из соотношения ; (13.15)

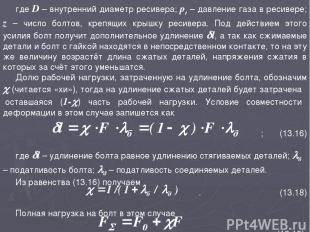

где D – внутренний диаметр ресивера; pг – давление газа в ресивере; z – число болтов, крепящих крышку ресивера. Под действием этого усилия болт получит дополнительное удлинение l, а так как сжимаемые детали и болт с гайкой находятся в непосредственном контакте, то на эту же величину возрастёт длина сжатых деталей, напряжения сжатия в которых за счёт этого уменьшатся. Долю рабочей нагрузки, затраченную на удлинение болта, обозначим (читается «хи»), тогда на удлинение сжатых деталей будет затрачена оставшаяся (1- ) часть рабочей нагрузки. Условие совместности деформации в этом случае запишется как ; (13.16) где l – удлинение болта равное удлинению стягиваемых деталей; б – податливость болта; д – податливость соединяемых деталей. Из равенства (13.16) получаем . (13.18) Полная нагрузка на болт в этом случае . (13.19)

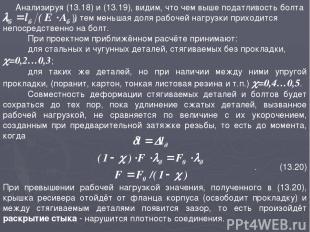

Анализируя (13.18) и (13.19), видим, что чем выше податливость болта ( ), тем меньшая доля рабочей нагрузки приходится непосредственно на болт. При проектном приближённом расчёте принимают: для стальных и чугунных деталей, стягиваемых без прокладки, =0,2…0,3; для таких же деталей, но при наличии между ними упругой прокладки, (поранит, картон, тонкая листовая резина и т.п.) =0,4…0,5. Совместность деформации стягиваемых деталей и болтов будет сохраться до тех пор, пока удлинение сжатых деталей, вызванное рабочей нагрузкой, не сравняется по величине с их укорочением, созданным при предварительной затяжке резьбы, то есть до момента, когда . (13.20) При превышении рабочей нагрузкой значения, полученного в (13.20), крышка ресивера отойдёт от фланца корпуса (освободит прокладку) и между стягиваемым деталями появится зазор, то есть произойдёт раскрытие стыка нарушится плотность соединения.

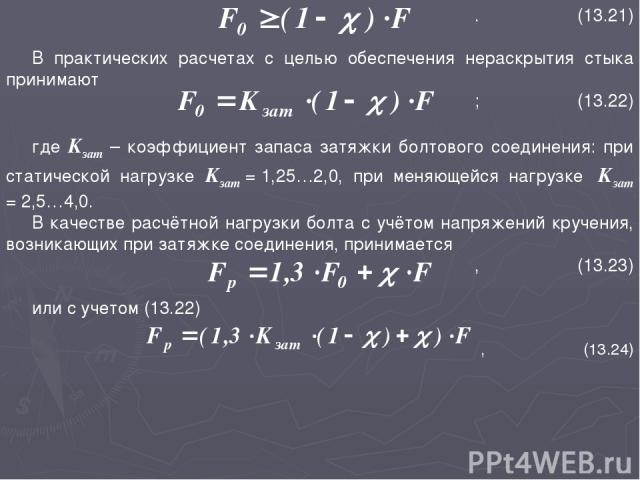

. (13.21) В практических расчетах с целью обеспечения нераскрытия стыка принимают ; (13.22) где Kзат – коэффициент запаса затяжки болтового соединения: при статической нагрузке Kзат = 1,25…2,0, при меняющейся нагрузке Kзат = 2,5…4,0. В качестве расчётной нагрузки болта с учётом напряжений кручения, возникающих при затяжке соединения, принимается , (13.23) или с учетом (13.22) , (13.24)

Успехов в учебе!с

![Рис. 13.14. Соединение деталей призонным болтом, нагруженное поперечной силой. В этом случае тело болта нагружается перерезывающей силой, и диаметр призонной части болта определяется из расчёта на срез: где z – число плоскостей среза; [ ] (0,2…0,3) … Рис. 13.14. Соединение деталей призонным болтом, нагруженное поперечной силой. В этом случае тело болта нагружается перерезывающей силой, и диаметр призонной части болта определяется из расчёта на срез: где z – число плоскостей среза; [ ] (0,2…0,3) …](https://fs3.ppt4web.ru/images/135901/200365/640/img17.jpg)