Презентация на тему: Муфты

Вопросы лекции: 1) Муфты постоянного соединения. 2) Методика подбора стандартных муфт. 3) Муфты сцепные. 4) Муфты автоматические. Учебная литература: 1. Иванов М.Н. Детали машин: Учеб. для вузов. - М.: Высшая школа, 1991. - 383 с. 2. Чернавский А.С. Курсовое проектирование деталей машин. М.: Машиностроение, 1987. 3.Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие. - М.: Высшая школа, 1991. - 432 с. Занятие 6/1 Тема 6. Муфты Лекция № 16. Механические муфты

Муфты постоянного соединения Определения: Муфта (от немецкого die Muffe) – устройство для соединения валов, тяг, труб, канатов, кабелей. Следует различать муфты соединительные и муфты приводов машин. Муфты приводов рассматриваются в курсе деталей машин. Муфты приводов (далее муфты) устройства, предназначенные для передачи вращательного движения между валами или между валом и свободно сидящей на нём деталью (шкивом, звёздочкой, зубчатым колесом и т.п.) без изменения параметров движения. Назначение муфт: 1) компенсация неточности сопряжения соединяемых концов валов; 2) смягчение крутильных ударов и гашение колебаний; 3) предохранение механизмов от разрушения при действии нештатных нагрузок; 4) периодическое сцепление и расцепление валов в процессе движения или во время остановки; 5) передача однонаправленного движения или предотвращение передачи обратного движения от ведомого вала к ведущему; 6) ограничение параметров передаваемого движения – скорости (частоты вращения ведомого вала) или крутящего момента.

Классификация муфт: 1) по виду энергии, участвующей в передаче движения – механические, гидравлические, электромагнитные; 2) по постоянству сцепления соединяемых валов – муфты постоянного соединения (неуправляемые), муфты сцепные, управляемые (соединение и разъединение валов по команде оператора), и автоматические (либо соединение, либо разъединение автоматическое по достижении управляющим параметром заданного значения); 3) по способности демпфирования динамических нагрузок жёсткие, не способные снижать динамические нагрузки и гасить крутильные колебания, и упругие, сглаживающие крутильные вибрации, толчки и удары благодаря наличию упругих элементов и элементов, поглощающих энергию колебаний; 4) по степени связи валов неподвижная (глухая), подвижная (компенсирующая), сцепная, свободного хода, предохранительная; 5) по принципу действия втулочная, продольно-разъёмная, поперечно-разъёмная, компенсирующая, шарнирная, упругая, фрикционная, кулачковая, зубчатая, с разрушаемым элементом (срезная), с зацеплением (кулачковые и шариковые);

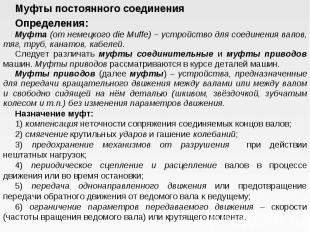

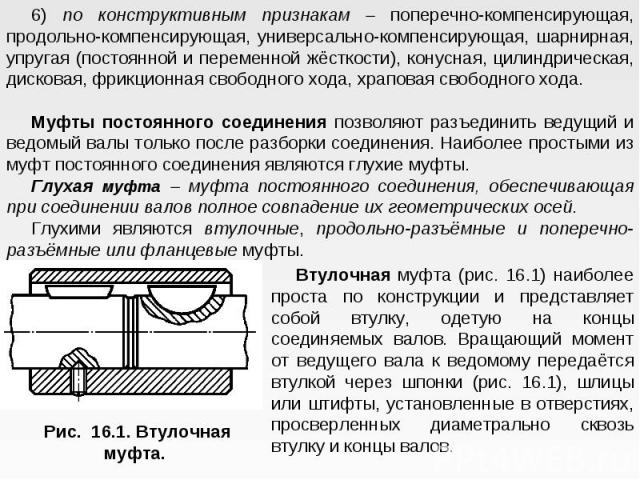

6) по конструктивным признакам поперечно-компенсирующая, продольно-компенсирующая, универсально-компенсирующая, шарнирная, упругая (постоянной и переменной жёсткости), конусная, цилиндрическая, дисковая, фрикционная свободного хода, храповая свободного хода. Муфты постоянного соединения позволяют разъединить ведущий и ведомый валы только после разборки соединения. Наиболее простыми из муфт постоянного соединения являются глухие муфты. Глухая муфта муфта постоянного соединения, обеспечивающая при соединении валов полное совпадение их геометрических осей. Глухими являются втулочные, продольно-разъёмные и поперечно-разъёмные или фланцевые муфты. Рис. 16.1. Втулочная муфта. Втулочная муфта (рис. 16.1) наиболее проста по конструкции и представляет собой втулку, одетую на концы соединяемых валов. Вращающий момент от ведущего вала к ведомому передаётся втулкой через шпонки (рис. 16.1), шлицы или штифты, установленные в отверстиях, просверленных диаметрально сквозь втулку и концы валов.

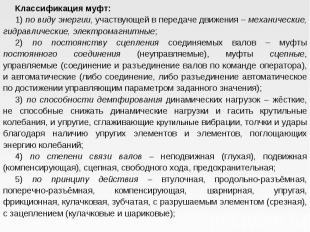

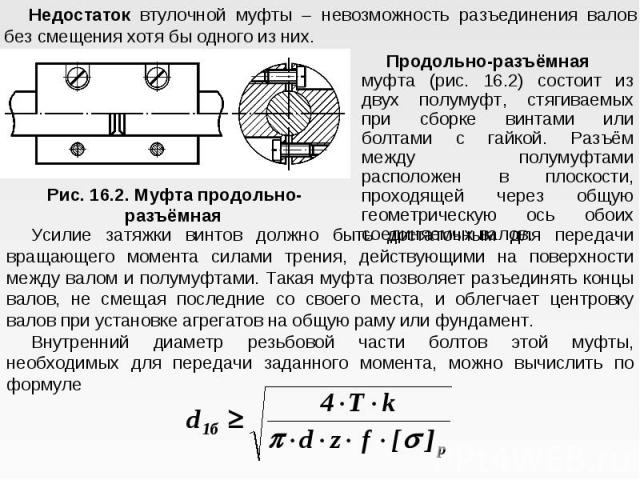

Рис. 16.2. Муфта продольно-разъёмная Недостаток втулочной муфты невозможность разъединения валов без смещения хотя бы одного из них. Продольно-разъёмная муфта (рис. 16.2) состоит из двух полумуфт, стягиваемых при сборке винтами или болтами с гайкой. Разъём между полумуфтами расположен в плоскости, проходящей через общую геометрическую ось обоих соединяемых валов. Усилие затяжки винтов должно быть достаточным для передачи вращающего момента силами трения, действующими на поверхности между валом и полумуфтами. Такая муфта позволяет разъединять концы валов, не смещая последние со своего места, и облегчает центровку валов при установке агрегатов на общую раму или фундамент. Внутренний диаметр резьбовой части болтов этой муфты, необходимых для передачи заданного момента, можно вычислить по формуле

где T – передаваемый муфтой крутящий момент; d – диаметр соединяемых концов валов; z – количество болтов; k – коэффициент режима работы муфты, учитывающий возможные кратковременные перегрузки (в машиностроении 1k6); f – коэффициент трения между полумуфтами и поверхностью валов (для сухих поверхностей из чугуна и стали принимают f=0,2, при наличии смазки f=0,08…0,1); []р – допускаемые напряжения растяжения для материала болтов. Недостатком продольно-разъёмной муфты является возможность смещения её центра масс с оси вращения валов при неодинаковой затяжке винтов на противоположных сторонах, что может вызывать вибрацию валов, особенно опасную при больших скоростях вращения. Рис. 16.3. Муфта фланцевая: а) для закрытой установки; б) для открытой установки; I – призонные болты; II – обычные болты в отверстиях с зазором. Поперечно-разъёмная (фланцевая) муфта (рис. 16.3) состоит из двух полумуфт, каждая из полумуфт насаживается на конец своего из соединяемых валов – одна на ведущий вал, другая на ведомый. Каждая из полумуфт имеет фланец. При сборке соединения полумуфты ставятся так, чтобы фланцы встали друг против друга с минимальным зазором. В отверстия фланцев вставляются болты, стягивающие полумуфты.

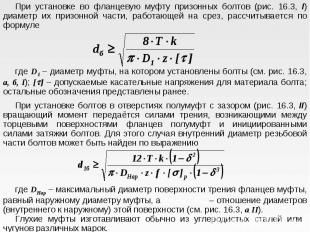

При установке во фланцевую муфту призонных болтов (рис. 16.3, I) диаметр их призонной части, работающей на срез, рассчитывается по формуле где D1 – диаметр муфты, на котором установлены болты (см. рис. 16.3, а, б, I); [] – допускаемые касательные напряжения для материала болта; остальные обозначения представлены ранее. При установке болтов в отверстиях полумуфт с зазором (рис. 16.3, II) вращающий момент передаётся силами трения, возникающими между торцевыми поверхностями фланцев полумуфт и инициированными силами затяжки болтов. Для этого случая внутренний диаметр резьбовой части болтов может быть найден по выражению где DНар – максимальный диаметр поверхности трения фланцев муфты, равный наружному диаметру муфты, а отношение диаметров (внутреннего к наружному) этой поверхности (см. рис. 16.3, а II). Глухие муфты изготавливают обычно из углеродистых сталей или чугунов различных марок.

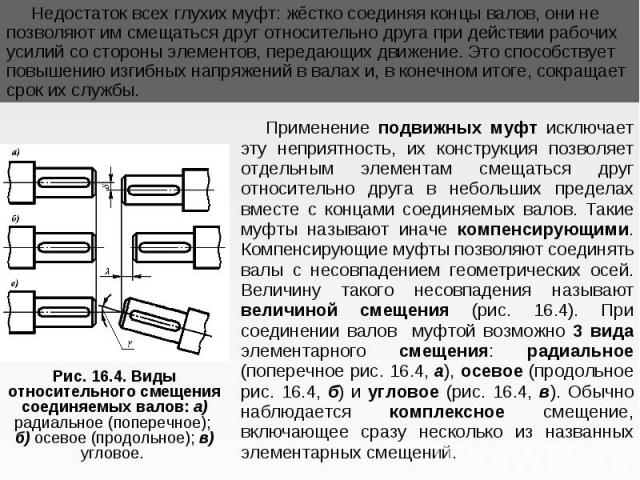

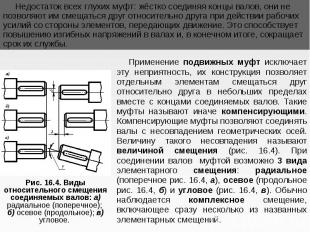

Недостаток всех глухих муфт: жёстко соединяя концы валов, они не позволяют им смещаться друг относительно друга при действии рабочих усилий со стороны элементов, передающих движение. Это способствует повышению изгибных напряжений в валах и, в конечном итоге, сокращает срок их службы. Рис. 16.4. Виды относительного смещения соединяемых валов: а) радиальное (поперечное); б) осевое (продольное); в) угловое. Применение подвижных муфт исключает эту неприятность, их конструкция позволяет отдельным элементам смещаться друг относительно друга в небольших пределах вместе с концами соединяемых валов. Такие муфты называют иначе компенсирующими. Компенсирующие муфты позволяют соединять валы с несовпадением геометрических осей. Величину такого несовпадения называют величиной смещения (рис. 16.4). При соединении валов муфтой возможно 3 вида элементарного смещения: радиальное (поперечное рис. 16.4, а), осевое (продольное рис. 16.4, б) и угловое (рис. 16.4, в). Обычно наблюдается комплексное смещение, включающее сразу несколько из названных элементарных смещений.

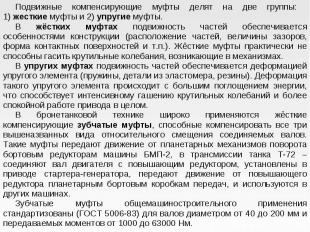

Подвижные компенсирующие муфты делят на две группы: 1) жесткие муфты и 2) упругие муфты. В жёстких муфтах подвижность частей обеспечивается особенностями конструкции (расположение частей, величины зазоров, форма контактных поверхностей и т.п.). Жёсткие муфты практически не способны гасить крутильные колебания, возникающие в механизмах. В упругих муфтах подвижность частей обеспечивается деформацией упругого элемента (пружины, детали из эластомера, резины). Деформация такого упругого элемента происходит с большим поглощением энергии, что способствует интенсивному гашению крутильных колебаний и более спокойной работе привода в целом. В бронетанковой технике широко применяются жёсткие компенсирующие зубчатые муфты, способные компенсировать все три вышеназванных вида относительного смещения соединяемых валов. Такие муфты передают движение от планетарных механизмов поворота бортовым редукторам машины БМП-2, в трансмиссии танка Т-72 соединяют вал двигателя с повышающим редуктором, установлены в приводе стартера-генератора, передают движение от повышающего редуктора планетарным бортовым коробкам передач, и используются в других машинах. Зубчатые муфты общемашиностроительного применения стандартизованы (ГОСТ 5006-83) для валов диаметром от 40 до 200 мм и передаваемых моментов от 1000 до 63000 Нм.

Рис. 16.5. Муфта зубчатая МЗ. Муфта МЗ (рис. 16.5) состоит из двух втулок 1, насаживаемых на соединяемые валы и несущих на своей наружной поверхности зубчатый венец 3, и двух полуобойм 2, снабженных внутренними зубьями и фланцем. Зубья втулок входят во впадины между зубьями полуобойм, а их фланцы стягиваются между собой болтами. Торцы обойм закрыты крышками, а в зазоре между отверстием крышки и втулкой поставлена манжета 4. Внутреннее пространство муфты заполнено смазкой высокой вязкости для снижения износа зубьев и повышения КПД муфты. Вершины зубьев втулки выполнены сферическими с центром сферы на оси вращения валов, боковым поверхностям этих зубьев придана овальная форма, а впадины между зубьями обоймы сделаны несколько шире по сравнению с толщиной зубьев втулок. Зубчатое сопряжение стандартных муфт имеет эвольвентный профиль с углом зацепления = 20, при этом высота зубьев на втулках составляет 2,25m, а высота контактной поверхности зубьев 1,8m.

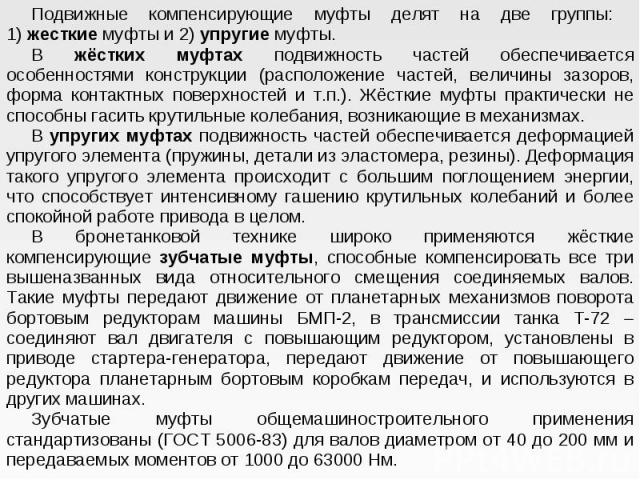

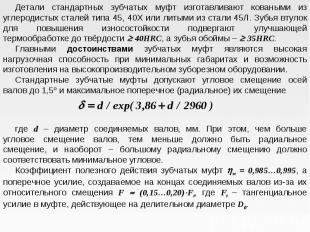

Детали стандартных зубчатых муфт изготавливают коваными из углеродистых сталей типа 45, 40Х или литыми из стали 45Л. Зубья втулок для повышения износостойкости подвергают улучшающей термообработке до твёрдости 40HRC, а зубья обоймы – 35HRC. Главными достоинствами зубчатых муфт являются высокая нагрузочная способность при минимальных габаритах и возможность изготовления на высокопроизводительном зуборезном оборудовании. Стандартные зубчатые муфты допускают угловое смещение осей валов до 1,5 и максимальное поперечное (радиальное) их смещение где d – диаметр соединяемых валов, мм. При этом, чем больше угловое смещение валов, тем меньше должно быть радиальное смещение, и наоборот – большому радиальному смещению должно соответствовать минимальное угловое. Коэффициент полезного действия зубчатых муфт м = 0,985…0,995, а поперечное усилие, создаваемое на концах соединяемых валов из-за их относительного смещения F (0,15…0,20)Ft, где Ft – тангенциальное усилие в муфте, действующее на делительном диаметре D0.

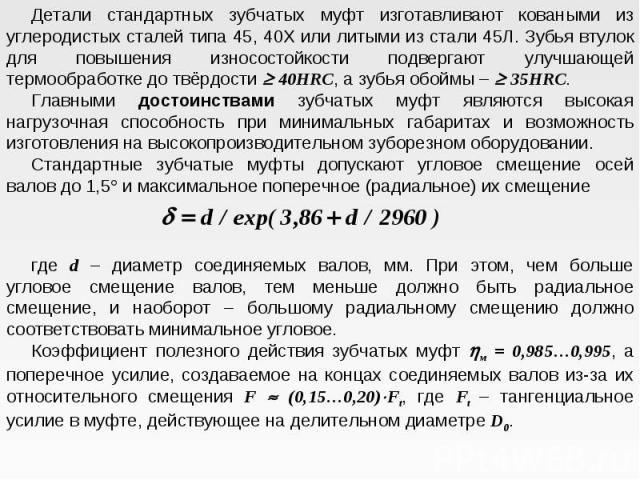

Для компенсации радиального смещения валов применяется крестово-кулисная (кулачково-дисковая) муфта (рис. 16.6), содержащая три главных части: устанавливаемые на соединяемые валы две полумуфты 1 и 2, и между ними кулиса (диск) 3, снабжённая прямоугольными гребнями на торцевых поверхностях, идущими вдоль взаимно перпендикулярных диаметров. Гребни кулисы при сборке муфты вводятся в пазы, выполненные на обращённых друг к другу торцевых поверхностях полумуфт. Часто с целью облегчения кулисы у неё удаляют центральную часть. Детали крестово-кулисной муфты обычно изготавливаются из Рис. 16.6. Муфта крестово-кулисная (кулачково-дисковая): а) в сборе; б) подетальная аксонометрия сталей, углеродистых или легированных (стали 45, 50, 40Х, 15Х, 20Х и др.). Контактные поверхности пазов полумуфт и гребней кулисы подвергают термохимической или термической обработке с целью достижения высокой твёрдости и контактной прочности. Крестово-кулисная муфта позволяет соединять валы, относительное смещение осей которых 0,04d, где d – диаметр соединяемых валов. Кроме того, эта муфта допускает и некоторое угловое смещение валов 040.

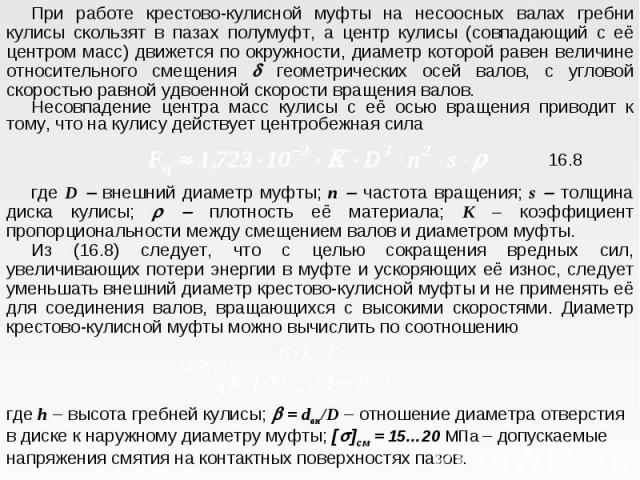

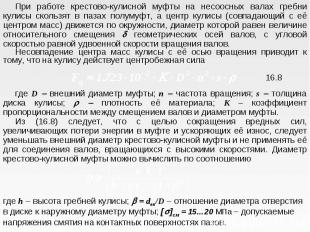

При работе крестово-кулисной муфты на несоосных валах гребни кулисы скользят в пазах полумуфт, а центр кулисы (совпадающий с её центром масс) движется по окружности, диаметр которой равен величине относительного смещения геометрических осей валов, с угловой скоростью равной удвоенной скорости вращения валов. Несовпадение центра масс кулисы с её осью вращения приводит к тому, что на кулису действует центробежная сила где D внешний диаметр муфты; n частота вращения; s толщина диска кулисы; плотность её материала; K коэффициент пропорциональности между смещением валов и диаметром муфты. Из (16.8) следует, что с целью сокращения вредных сил, увеличивающих потери энергии в муфте и ускоряющих её износ, следует уменьшать внешний диаметр крестово-кулисной муфты и не применять её для соединения валов, вращающихся с высокими скоростями. Диаметр крестово-кулисной муфты можно вычислить по соотношению 16.8 где h – высота гребней кулисы; = dвн/D – отношение диаметра отверстия в диске к наружному диаметру муфты; []см = 15…20 МПа – допускаемые напряжения смятия на контактных поверхностях пазов.

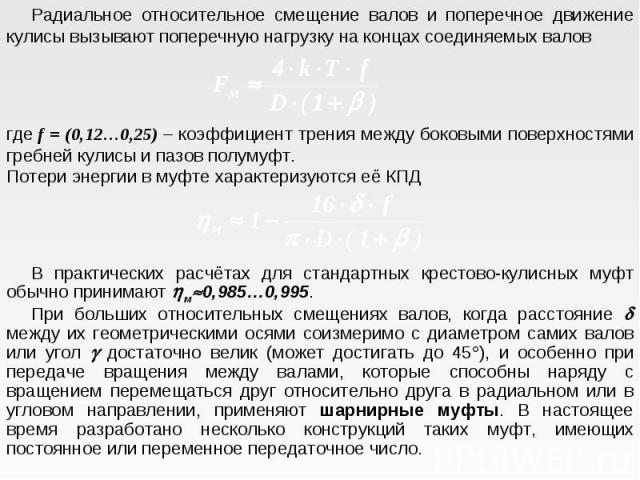

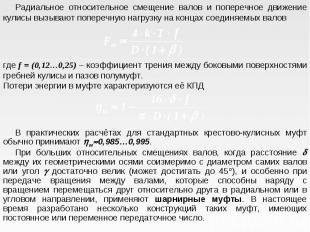

Радиальное относительное смещение валов и поперечное движение кулисы вызывают поперечную нагрузку на концах соединяемых валов где f = (0,12…0,25) – коэффициент трения между боковыми поверхностями гребней кулисы и пазов полумуфт. Потери энергии в муфте характеризуются её КПД В практических расчётах для стандартных крестово-кулисных муфт обычно принимают м0,985…0,995. При больших относительных смещениях валов, когда расстояние между их геометрическими осями соизмеримо с диаметром самих валов или угол достаточно велик (может достигать до 45), и особенно при передаче вращения между валами, которые способны наряду с вращением перемещаться друг относительно друга в радиальном или в угловом направлении, применяют шарнирные муфты. В настоящее время разработано несколько конструкций таких муфт, имеющих постоянное или переменное передаточное число.

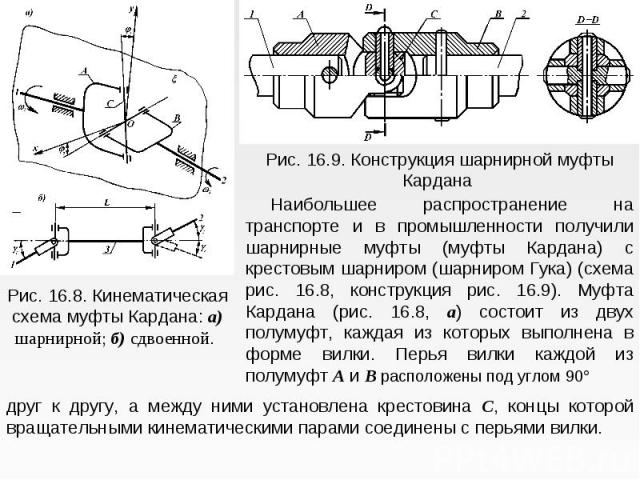

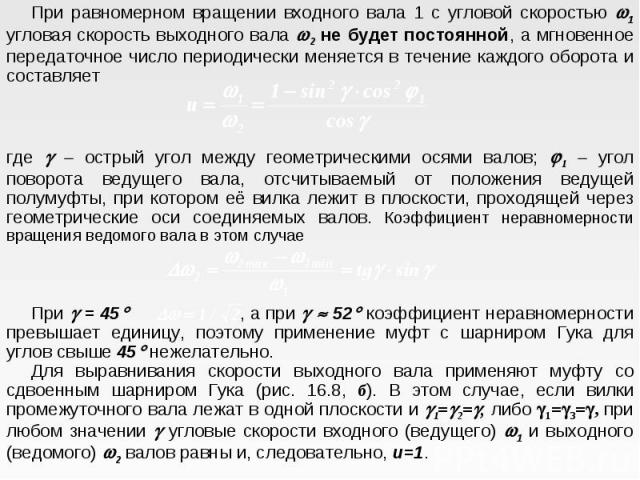

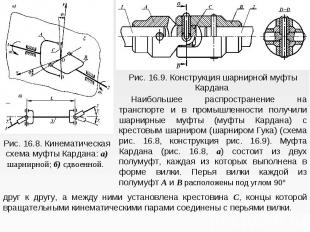

Рис. 16.8. Кинематическая схема муфты Кардана: а) шарнирной; б) сдвоенной. Рис. 16.9. Конструкция шарнирной муфты Кардана Наибольшее распространение на транспорте и в промышленности получили шарнирные муфты (муфты Кардана) с крестовым шарниром (шарниром Гука) (схема рис. 16.8, конструкция рис. 16.9). Муфта Кардана (рис. 16.8, а) состоит из двух полумуфт, каждая из которых выполнена в форме вилки. Перья вилки каждой из полумуфт A и B расположены под углом 90 друг к другу, а между ними установлена крестовина С, концы которой вращательными кинематическими парами соединены с перьями вилки.

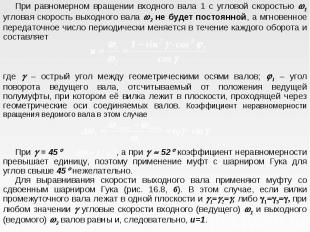

При равномерном вращении входного вала 1 с угловой скоростью 1 угловая скорость выходного вала 2 не будет постоянной, а мгновенное передаточное число периодически меняется в течение каждого оборота и составляет где острый угол между геометрическими осями валов; 1 угол поворота ведущего вала, отсчитываемый от положения ведущей полумуфты, при котором её вилка лежит в плоскости, проходящей через геометрические оси соединяемых валов. Коэффициент неравномерности вращения ведомого вала в этом случае При = 45 , а при 52 коэффициент неравномерности превышает единицу, поэтому применение муфт с шарниром Гука для углов свыше 45 нежелательно. Для выравнивания скорости выходного вала применяют муфту со сдвоенным шарниром Гука (рис. 16.8, б). В этом случае, если вилки промежуточного вала лежат в одной плоскости и 1=2=, либо 1=3=, при любом значении угловые скорости входного (ведущего) 1 и выходного (ведомого) 2 валов равны и, следовательно, u=1.

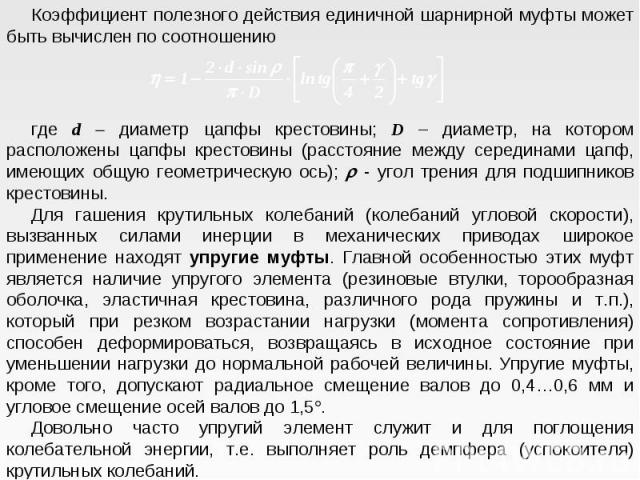

Коэффициент полезного действия единичной шарнирной муфты может быть вычислен по соотношению где d диаметр цапфы крестовины; D – диаметр, на котором расположены цапфы крестовины (расстояние между серединами цапф, имеющих общую геометрическую ось); - угол трения для подшипников крестовины. Для гашения крутильных колебаний (колебаний угловой скорости), вызванных силами инерции в механических приводах широкое применение находят упругие муфты. Главной особенностью этих муфт является наличие упругого элемента (резиновые втулки, торообразная оболочка, эластичная крестовина, различного рода пружины и т.п.), который при резком возрастании нагрузки (момента сопротивления) способен деформироваться, возвращаясь в исходное состояние при уменьшении нагрузки до нормальной рабочей величины. Упругие муфты, кроме того, допускают радиальное смещение валов до 0,4…0,6 мм и угловое смещение осей валов до 1,5. Довольно часто упругий элемент служит и для поглощения колебательной энергии, т.е. выполняет роль демпфера (успокоителя) крутильных колебаний.

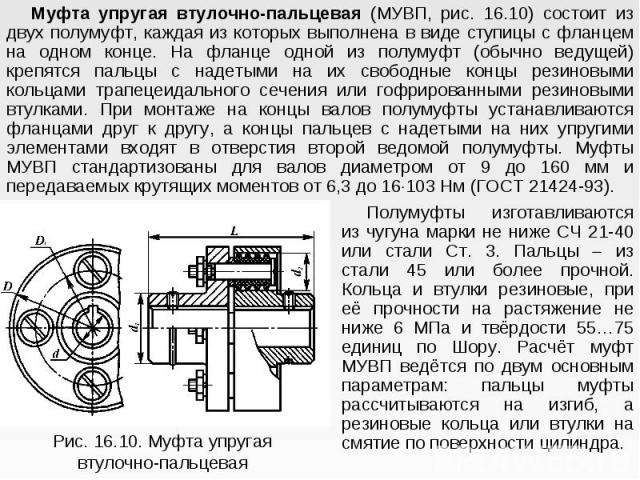

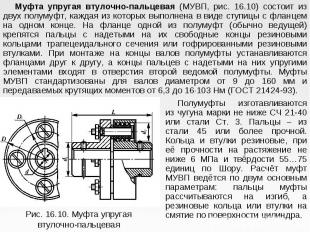

Муфта упругая втулочно-пальцевая (МУВП, рис. 16.10) состоит из двух полумуфт, каждая из которых выполнена в виде ступицы с фланцем на одном конце. На фланце одной из полумуфт (обычно ведущей) крепятся пальцы с надетыми на их свободные концы резиновыми кольцами трапецеидального сечения или гофрированными резиновыми втулками. При монтаже на концы валов полумуфты устанавливаются фланцами друг к другу, а концы пальцев с надетыми на них упругими элементами входят в отверстия второй ведомой полумуфты. Муфты МУВП стандартизованы для валов диаметром от 9 до 160 мм и передаваемых крутящих моментов от 6,3 до 16103 Нм (ГОСТ 21424-93). Рис. 16.10. Муфта упругая втулочно-пальцевая Полумуфты изготавливаются из чугуна марки не ниже СЧ 21-40 или стали Ст. 3. Пальцы из стали 45 или более прочной. Кольца и втулки резиновые, при её прочности на растяжение не ниже 6 МПа и твёрдости 55…75 единиц по Шору. Расчёт муфт МУВП ведётся по двум основным параметрам: пальцы муфты рассчитываются на изгиб, а резиновые кольца или втулки на смятие по поверхности цилиндра.

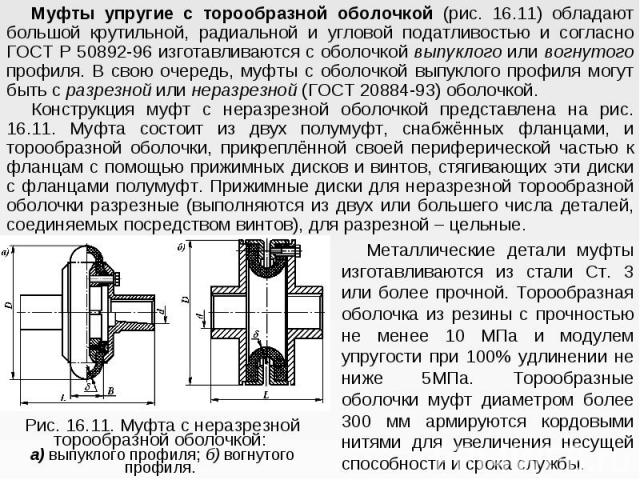

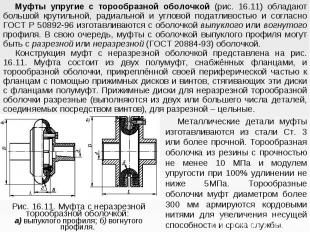

Муфты упругие с торообразной оболочкой (рис. 16.11) обладают большой крутильной, радиальной и угловой податливостью и согласно ГОСТ Р 50892-96 изготавливаются с оболочкой выпуклого или вогнутого профиля. В свою очередь, муфты с оболочкой выпуклого профиля могут быть с разрезной или неразрезной (ГОСТ 20884-93) оболочкой. Конструкция муфт с неразрезной оболочкой представлена на рис. 16.11. Муфта состоит из двух полумуфт, снабжённых фланцами, и торообразной оболочки, прикреплённой своей периферической частью к фланцам с помощью прижимных дисков и винтов, стягивающих эти диски с фланцами полумуфт. Прижимные диски для неразрезной торообразной оболочки разрезные (выполняются из двух или большего числа деталей, соединяемых посредством винтов), для разрезной – цельные. Рис. 16.11. Муфта с неразрезной торообразной оболочкой: а) выпуклого профиля; б) вогнутого профиля. Металлические детали муфты изготавливаются из стали Ст. 3 или более прочной. Торообразная оболочка из резины с прочностью не менее 10 МПа и модулем упругости при 100% удлинении не ниже 5МПа. Торообразные оболочки муфт диаметром более 300 мм армируются кордовыми нитями для увеличения несущей способности и срока службы.

Положительным качеством муфт с торообразной оболочкой является высокая демпфирующая способность при больших радиальных и угловых несоосностях соединяемых валов (осевое смещение 5 мм; радиальное 6 мм; угловое 6) при высокой частоте их вращения (до 2500 мин-1 и выше). Методика подбора стандартных муфт Муфты, нашедшие наибольшее применение (шарнирные, с упругой торообразной оболочкой, втулочно-пальцевые и ряд других), стандартизованы. Главной паспортной характеристикой стандартной муфты является величина максимального момента [T] (указывается в стандарте), который она способна передать. Поэтому стандартизованные муфты подбираются в соответствии с величиной передаваемого вращающего момента по условию где T – рабочий момент, передаваемый муфтой, K – коэффициент условий работы и ответственности привода, учитывающий возрастание нагрузки при нештатных ситуациях. В машиностроении 1,0 K 6,0. Коэффициент K является произведением нескольких частных коэффициентов. Наиболее употребимыми являются два из них, что позволяет записать

где kот – коэффициент ответственности (отказ муфты вызывает остановку машины, то kот=1; аварию машины kот=1,2; аварию нескольких машин kот=1,5; аварию с человеческими жертвами, катастрофу kот=1,8); kур – коэффициент условий работы машины (работа без реверсирования, спокойная kур=1, неравномерная нагрузка kур=1,1…1,3, тяжёлая работа с ударами и реверсированием kур=1,3…1,5). Особые условия работы могут быть учтены введением повышающих коэффициентов. После выбора муфты с соответствующим максимальным передаваемым моментом проверяется возможность установки элементов муфты на соединяемые валы известного диаметра. При этом следует учесть, что, во-первых, стандартами допускается изготовление одинаковых элементов муфты на несколько вариантов посадочных диаметров, а во-вторых, большинство муфт допускает расточку посадочных отверстий в достаточно широком диапазоне, и такая расточка, если она необходима, должна быть указана в заказной спецификации. Самостоятельно изучить по учебнику 3) Муфты сцепные (кулачковые, зубчатые, фрикционные). 4) Муфты автоматические.

Конец лекции. Спасибо за внимание!

![При установке во фланцевую муфту призонных болтов (рис. 16.3, I) диаметр их призонной части, работающей на срез, рассчитывается по формуле где D1 – диаметр муфты, на котором установлены болты (см. рис. 16.3, а, б, I); [] – допускаемые касательные на… При установке во фланцевую муфту призонных болтов (рис. 16.3, I) диаметр их призонной части, работающей на срез, рассчитывается по формуле где D1 – диаметр муфты, на котором установлены болты (см. рис. 16.3, а, б, I); [] – допускаемые касательные на…](https://fs1.ppt4web.ru/images/3018/55736/640/img6.jpg)