Презентация на тему: Технология производства стеклянных товаров

Лекция № 4 Тема: Технология производства стеклянных товаров

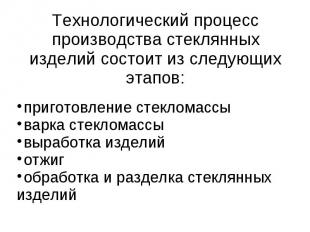

Технологический процесс производства стеклянных изделий состоит из следующих этапов: приготовление стекломассы варка стекломассы выработка изделий отжиг обработка и разделка стеклянных изделий

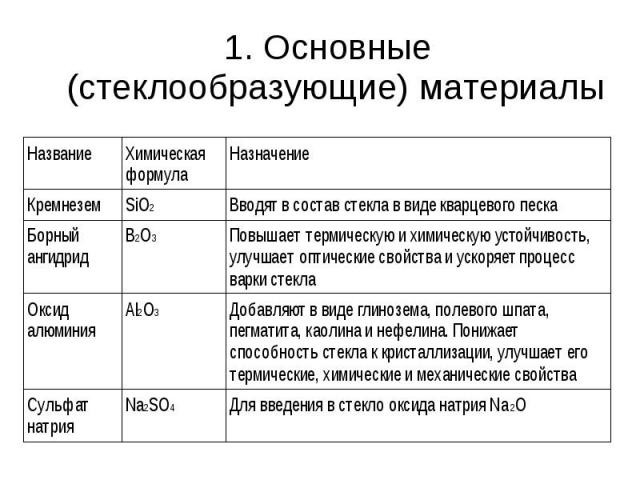

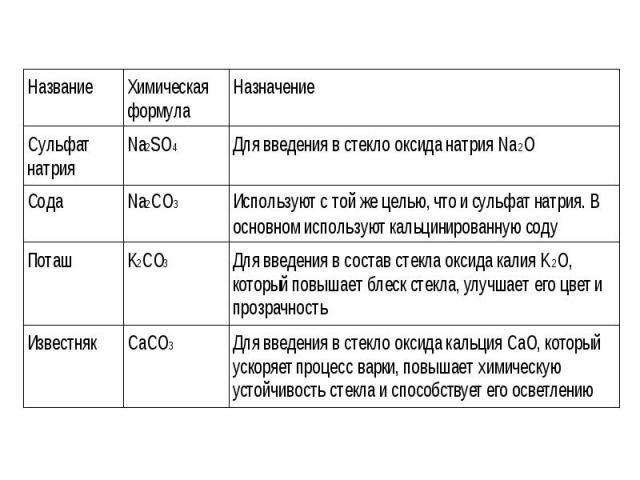

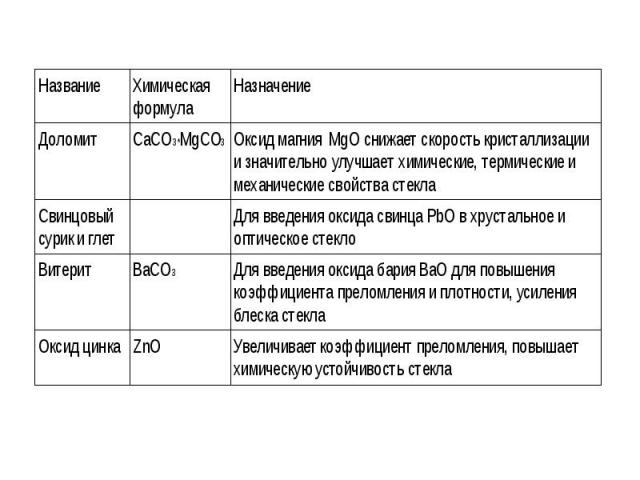

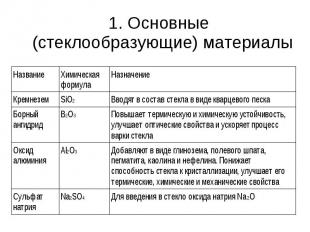

1. Основные (стеклообразующие) материалы

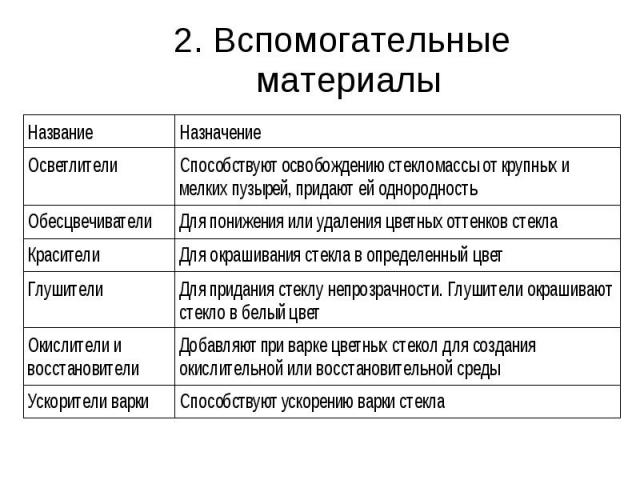

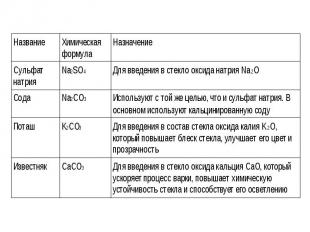

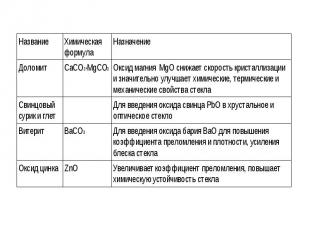

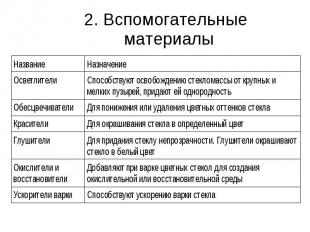

2. Вспомогательные материалы

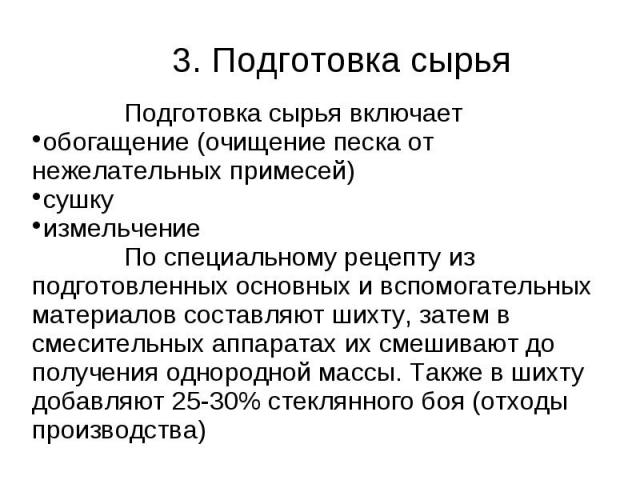

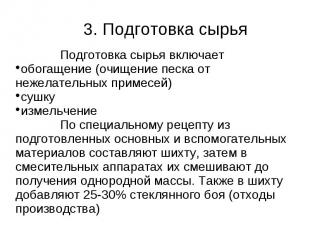

3. Подготовка сырья Подготовка сырья включает обогащение (очищение песка от нежелательных примесей) сушку измельчение По специальному рецепту из подготовленных основных и вспомогательных материалов составляют шихту, затем в смесительных аппаратах их смешивают до получения однородной массы. Также в шихту добавляют 25-30% стеклянного боя (отходы производства)

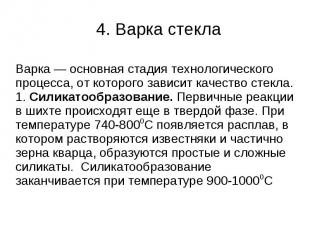

4. Варка стекла Варка ― основная стадия технологического процесса, от которого зависит качество стекла. 1. Силикатообразование. Первичные реакции в шихте происходят еще в твердой фазе. При температуре 740-8000С появляется расплав, в котором растворяются известняки и частично зерна кварца, образуются простые и сложные силикаты. Силикатообразование заканчивается при температуре 900-10000С

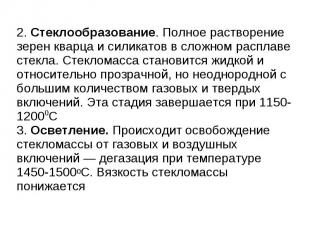

2. Стеклообразование. Полное растворение зерен кварца и силикатов в сложном расплаве стекла. Стекломасса становится жидкой и относительно прозрачной, но неоднородной с большим количеством газовых и твердых включений. Эта стадия завершается при 1150-12000С 3. Осветление. Происходит освобождение стекломассы от газовых и воздушных включений ― дегазация при температуре 1450-15000С. Вязкость стекломассы понижается

4. Гомогенизация ― длительная выдержка стекломассы при температуре 1450-15000С. Стекломасса выравнивается по химическому составу и становится более однородной, высвобождается от стекловидных нитевидных включений ― свилей 5. Студка или охлаждение стекломассы до температуры 1200-12500С. Когда стекломасса охлаждается, а расплав приобретает рабочую вязкость, можно формовать изделия

5. Выработка изделий 1. Прессование отличается высокой производительностью и экономичностью. Этим способом изготавливают изделия простой формы (стаканы, блюдца). Процесс происходит в металлических формах. Производят изделия с гладкой поверхностью и с рельефным рисунком. Прессованные изделия от выдувных можно отличить по следующим признакам: верхний диаметр изделия больше на внешней стороне изделия ― швы от пресс-формы дно толще, чем стенки

2. Выдувание может быть ручным или механизированным. Этим способом вырабатывают тонкостенные чайные и винные стаканы, графины, вазы для цветов, химическую посуду. 3. Прессовыдувание сочетает прессование и выдувание. Вначале выпрессовывают заготовку и отделывают края изделия, а затем заготовку выдувают сжатым воздухом до заданных размеров. Этим способом производят графины для вина, масленки, тарную посуду (бутылки)

4. Литье и центробежное литье. Изделия художественно-декоративного назначения изготавливают методом литья. Стекломассу заливают в специальную форму, где она охлаждается и принимает очертания формы. При центробежном литье в быстро вращающуюся форму подается порция стекла, которая равномерно распределяется и приобретает конфигурацию готового изделия.

6. Отжиг и обработка стеклоизделий Изготовленные изделия направляют на отжиг, где происходит устранение или ослабление внутренних напряжений, возникающих при неравномерном остывании вснутренних и внешних слоев стекла. В процессе отжига изделие нагревают или охлаждают до температуры 530-5800С и выдерживают 7-15 минут, за это время напряжения в различных слоях стенок постепенно выравнивается. После этого изделие медленно охлаждают. От качества проведенного отжига зависит термическая устойчивость изделия. Плохо оттоженные изделия уже при транспортировании или в процессе хранения покрываются трещинами или просто разрушаются.

Обработка изделий включает отделение колпачков у выдувных изделий, обработку края и дна изделия, притирку пробок к графинам

7.Украшение стеклоизделий На основную массу выдувной посуды наносят украшения, т.е. производят их разделку. Изделия украшают или в процессе их выработки (в горячем состоянии), или когда они готовы (в холодном состоянии).

1. Украшения наносимые на стеклоизделия в процессе их выработки (в горячем виде): 1.1. Цветное стекло получают при добавлении красителей в стекломассу.

Цветное стекло

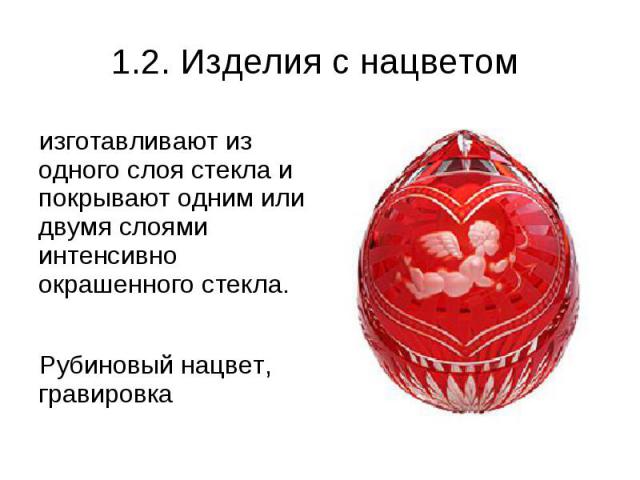

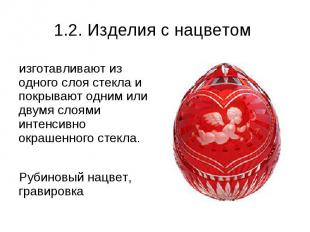

1.2. Изделия с нацветом изготавливают из одного слоя стекла и покрывают одним или двумя слоями интенсивно окрашенного стекла. Рубиновый нацвет, гравировка

Хрусталь, нацвет. Кобальт нацвет

Нацвет

1.3. Украшение под мрамор получают в процессе варки молочного стекла, к которому добавляют молотое неразмешанное цветное стекло, за счет чего создается впечатления прожилок в мраморе. Аналогичным способом украшают стеклянные изделия под малахит. 1.4. Украшение стеклотканями. Стеклоткань определенного размера накладывают на почти готовое изделие, ткань сплавляют с поверхностью стекла, а изделие довыдувают.

1.5. Украшение цветной насыпью. Разогретую заготовку прокатывают на столе по насыпанному измельченному цветному стеклу, которое обволакивает заготовку и приплавляется к ее поверхности, после этого заготовку еще раз разогревают. 1.6. Гутенская работа характерна для изделий, выдуваемых без формы. Углубления, выпуклости и прилепы на поверхности художник осуществляет по своему замыслу.

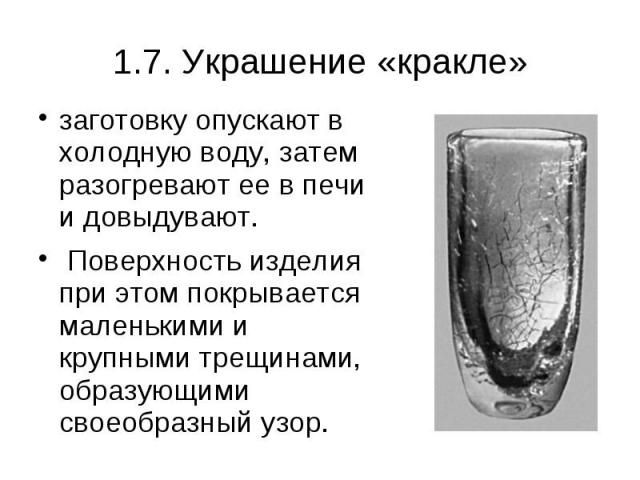

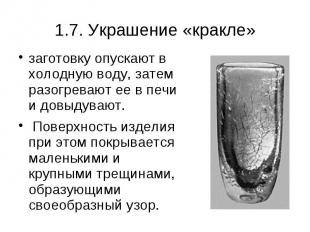

1.7. Украшение «кракле» заготовку опускают в холодную воду, затем разогревают ее в печи и довыдувают. Поверхность изделия при этом покрывается маленькими и крупными трещинами, образующими своеобразный узор.

«Кракле»

1.8. Украшение филигранью или витьем придает изделию ажурностью, имеет вид двух- или трехцветных спиралевидных нитей. 1.9. Люстры получают путем нанесения на поверхность изделий растворов органических соединений металлов в органических растворителях и последующего обжига. При обжиге растворители выгорают, а пленка металлов или их оксидов закрепляется на поверхности.

1.10. Поверхность изделий с разделкой (ирризация) отличается радужными переливами. Изделия нагревают в муфельной печи в атмосфере паров смеси хлористого олова , азотно-кислого стронция и хлорного бария, которые оседая на поверхности изделия, прочно соединяются с ней и придают различные оттенки с переливами (напоминают перламутр)

Ирризация

2. Украшения, наносимые на готовые изделия (в холодном состоянии), выполняются механическим и химическим способами, живописью и декалькоманией. Механическим способом на изделия наносят: 2.1. Матовая лента. К поверхности изделия при его вращении прижимают металлическую полоску, под которую подают песок с водой; песчинки царапают стекло, и получается матовая полоска

2.2. Номерная шлифовка представляет собой рисунок в виде ямок, желобков, соединенных наклонными прорезями. Наносится рисунок с помощью песчаных, корундовых и наждачных кругов

2.3. Алмазная грань ― резьба на стекле Рисунки состоят из глубоких прорезей и канавок трехгранной формы, образующих сложный геометрический узор. Алмазная грань наносится с помощью корундовых и электрокорундовых кругов, заточенных под определенным углом. Затем изделие полируют смесью 40% плавиковой кислоты и 95% серной кислоты.

Алмазная грань

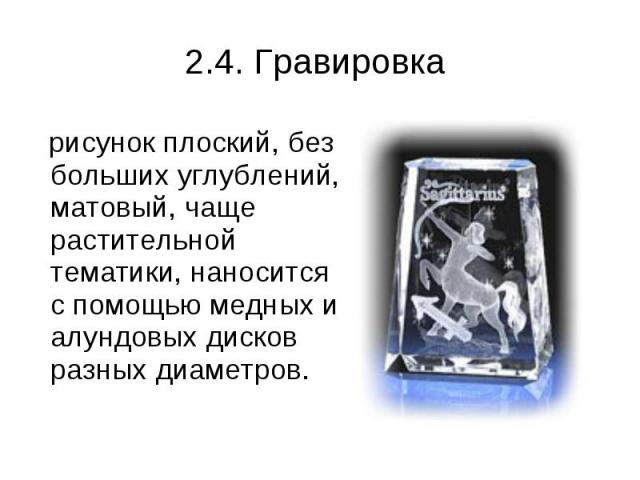

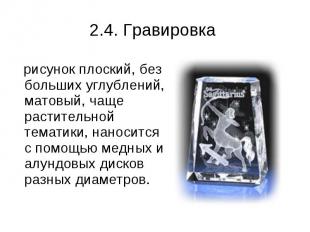

2.4. Гравировка рисунок плоский, без больших углублений, матовый, чаще растительной тематики, наносится с помощью медных и алундовых дисков разных диаметров.

2.5. Прямая широкая грань наносится на изделия чугунными или песчаными шайбами.

Химическим способом на изделия наносят травления: 2.6. Простое и сложное травление: изделие покрывают мастикой из воска, парафина, канифоли и скипидара, затем с помощью тонкой иглы вычерчивают в ней рисунок. Затем обнаженную поверхность стекла подвергают травлению в ванне плавиковой кислотой 15-30 минут при температуре 40-600С, где и происходит реакция образования рисунка (светлое травление) SiO2 + 4HF = SiF4 + 2H2O

Для простого травления характерен несложный рисунок, который выполняется на гильоширных машинах, более сложный рисунок наносят на пантографических машинах (сложное травление) 2.7. Глубокое травление выполняется на двух- трехслойном стекле вручную кисточкой. Путем многократной обработки плавиковой кислотой на поверхности изделия получается рельефный рисунок

Травление

2.8. Живописные рисунки наносятся ручным и полуавтоматическим способами силикатными красками, 12% раствором золота, эмалями, люстрами с последующим обжигом при температуре 580-6000С 2.9. Декалькомания (деколь) наносится на изделия методом переводной картинки самых разных сюжетов и ярких красок, которая закрепляется обжигом при температуре 580-6000С