Презентация на тему: Общие сведения о деталях машин

Тема 1. общие сведения о деталях машин Лекция № 1. ОБЩИЕ СВЕДЕНИЯ О ДЕТАЛЯХ МАШИН Вопросы, изложенные в лекции: 1. Предмет и дисциплина «Детали машин и основы конструирования». 2. Общие сведения о деталях машин. Требования к деталям машин. 3. Работоспособность и надежность изделий. 4. Проектирование и расчет типовых изделий.

Предмет и дисциплина «Детали машин и основы конструирования». Определение: Детали машин - прикладная научная дисциплина, изучающая общеинженерные методы проектирования (расчета и конструирования) элементов машин и механизмов. Курс «Детали машин и основы конструирования» (далее ДМиОК) является завершающим в общеинженерной подготовке студентов технических специальностей. Цель курса - создать теоретическую базу для последующего изучения конструкции многоцелевых гусеничных и колесных машин (МГКМ), их эксплуатации и ремонта с учетом критериев работоспособности, надежности и технологичности. Задача курса - изучение типовых конструкций элементов механизмов общепромышленного применения, основных принципов их работы и методов проектирования, включая расчет параметров и конструктивные особенности.

В результате изучения дисциплины ДМиОК студенты должны: Иметь представление: о принципах проектирования деталей и узлов ; о влиянии материалов и технологичности конструкций на эффективность и эксплуатационные качества машин. Знать: характерные виды разрушения и основные критерии работоспособности узлов и агрегатов машин. Уметь: производить оценку работоспособности механизмов , выполнять расчеты при проектировании типовых деталей и узлов машин; оценивать достоинства и недостатки конструкции узлов и агрегатов машин; конструировать узлы и агрегаты машин.

Объем курса 135 часа (IV сем.); из них учебных занятий с преподавателем (аудиторных) 60 часов – лекций 15 часа, практических, лабораторных и самостоятельных занятий под руководством преподавателя 75 часов, включая 35 часов курсового проектирования. Литература для изучения: 1. Иванов М.Н. Детали машин: Учеб. для вузов. - М.: Высшая школа, 1991. - 383 с. 2. Решетов Д.Н. Детали машин. Учебник для вузов. Изд. 4-е. М.: Машиностроение, 1989. 3. Гузенков П.Г. Детали машин. - М.: Высшая школа, 1982. 4. Чернавский С.А. Курсовое проектирование деталей машин. – М.: Машиностроение. 5. Иванов М.Н., Иванов В.Н. Детали машин. Курсовое проектирование. Учеб. пособие для машиностроит. Вузов. М., «Высшая школа», 1975. [и более поздние издания] 6. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. шк., 1991. – 432.: ил.

Общие сведения о деталях машин. Требования к деталям машин. Основные определения (2 слайда). Машина (от латинского machina) - механическое устройство, выполняющее движения с целью преобразования энергии, материалов или информации. Основное назначение машин - частичная или полная замена производственных функций человека с целью повышения производительности, облегчения человеческого труда или замены человека в недопустимых для него условиях работы. В зависимости от выполняемых функций машины делятся на энергетические, рабочие (транспортные, технологические, транспортирующие), информационные (вычислительные, шифровальные, телеграфные и т.п.), машины-автоматы, сочетающие в себе функции нескольких видов машин, включая информационные.

Агрегат (от латинского aggrego - присоединяю) - укрупненный унифицированный элемент машины (например, в автомобиле: двигатель, топливоподающий насос), обладающий полной взаимозаменяемостью и выполняющий определенные функции в процессе работы машины. Механизм - искусственно созданная система материальных тел, предназначенная для преобразования движения одного или нескольких тел в требуемое (необходимое) движение других тел. Прибор - устройство, предназначенное для измерений, производственного контроля, управления, регулирования и других функций, связанных с получением, преобразованием и передачей информации. Сборочная единица (узел) - изделие или часть его (часть машины), составные элементы которого подлежат соединению между собой (собираются) на предприятии изготовителе (смежном предприятии). Сборочная единица имеет, как правило, определенное функциональное назначение. Деталь - наименьшая неделимая (не разбираемая) часть машины, агрегата, механизма, прибора, узла.

1. Корпусные служат для размещения и фиксации подвижных деталей механизма, для защиты их от действия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Часто корпусные детали используются для хранения эксплуатационного запаса смазочных материалов. 2. Соединительные для разъемного и неразъемного соединения (например, муфты – устройства для соединения вращающихся валов; болты винты шпильки гайки – детали для разъемных соединений; заклепки – детали для неразъемного соединения). 3. Передаточные механизмы и детали предназначены для передачи энергии и движения от источника (двигателя) к потребителю (исполнительному механизму), выполняющему необходимую полезную работу. 4. Упругие элементы необходимы для ослабления ударов и вибрации или для накопления энергии с целью последующего совершения механической работы (рессоры колесных машин). Классификация элементов машин по функциональному назначению:

5. Инерционные элементы предназначены для предотвращения или ослабления колебаний (в линейном или вращательном движениях) за счет накопления и последующей отдачи кинетической энергии (маховики, противовесы, маятники, бабы, шаботы). 6. Защитные детали и уплотнения для защиты внутренних полостей узлов и агрегатов от действия неблагоприятных факторов внешней среды и от вытекания смазочных материалов из этих полостей (пылевики, сальники, крышки, рубашки и т.п.). 7. Детали и узлы регулирования и управления предназначены для воздействия на агрегаты и механизмы с целью изменения их режима работы или поддержания его (режима работы) на оптимальном уровне (тяги, рычаги, тросы и т.п.). Основными требованиями, предъявляемыми к деталям машин, являются требования работоспособности и надежности. К деталям, непосредственно контактирующим с человеком-оператором (ручки и рычаги управления, элементы кабин машины, приборные щитки и т.п.), кроме названных предъявляются требования эргономичности и эстетичности.

Работоспособность и надежность изделий. Работоспособность - состояние изделия, при котором в данный момент времени его основные параметры находятся в пределах, установленных требованиями нормативно-технической документации и необходимых для выполнения его функциональной задачи. Работоспособность количественно оценивается следующими показателями: 1 .Прочность - способность детали выдерживать заданные нагрузки в течение заданного срока без нарушения работоспособности. 2. Жесткость - способность детали выдерживать заданные нагрузки без изменения формы и размеров. 3. Износостойкость - способность детали сопротивляться изнашиванию. 4. Стойкость к специальным воздействиям - способность детали сохранять работоспособное состояние при проявлении специальных воздействий (теплостойкость, вибростойкость, радиационная стойкость, коррозионная стойкость и т.п.). Неработоспособное состояние наступает вследствие отказа.

Отказ - событие, нарушающее работоспособность. Отказы делятся на постепенные и внезапные; полные и частичные; устранимые и неустранимые. Надежность - свойство изделия выполнять заданные функции, сохраняя свои показатели в пределах, установленных требованиями нормативно-технической документации, при соблюдении заданных условий использования, обслуживания, ремонта и транспортирования. Некоторые показатели для количественной оценки надежности изделий: наработка на отказ (среднее время работы изделия между двумя, соседними по времени отказами), коэффициент готовности или коэффициент технического использования (отношение времени работы изделия к сумме времен работы, обслуживания и ремонта в течение заданного срока эксплуатации), вероятностью безотказной работы в течение заданного срока.

Проектирование и расчет типовых изделий. Проектирование изделия – разработка комплекта документации, необходимой для его изготовления, наладки и эксплуатации в заданных условиях и в течение заданного срока. Такой комплект технической документации обычно включает: 1. Комплект конструкторской документации (регламентируется комплексом стандартов ЕСКД – единой системы конструкторской документации). 2. Комплект технологической документации (регламентируется комплексом стандартов ЕСТД – единой системы технологической документации). 3. Комплект эксплуатационной документации (регламентируется комплексом стандартов ЕСКД). Последний включает формуляры, технические описания, инструкции по эксплуатации, инструкции по техническому обслуживанию, плакаты, макеты и т.п. 4. Комплект ремонтной документации - ремонтные карты, ремонтно-технологические документы и т.п.

Основные задачи, решаемые при проектировании изделия: 1. Обеспечение заданных параметров изделия для работы в заданных условиях. 2. Обеспечение минимальных затрат на производство заданного количества изделий при сохранении заданных эксплуатационных параметров для каждого выпущенного изделия. 3. Сведение к минимуму эксплуатационных затрат при сохранении заданных эксплуатационных параметров изделия. При решении каждой из основных задач приходится находить решение целого ряда частных задач на разных этапах проектирования. При этом различные требования к изделию зачастую вступают в противоречие между собой. Искусство конструктора как раз и состоит в том, чтобы принять решение, максимизирующее положительный эффект от разрабатываемого изделия. Некоторые из этапов проектирования изделия: разработка технического предложения, разработка технического задания, расчет, конструирование, изготовление и испытание опытных образцов, разработка технологической документации, разработка эксплуатационной документации и т.п.), одними из главных среди которых являются расчет и конструирование.

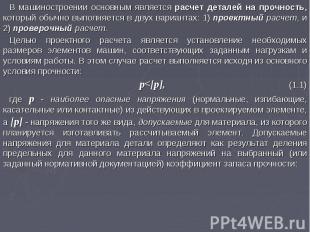

В машиностроении основным является расчет деталей на прочность, который обычно выполняется в двух вариантах: 1) проектный расчет, и 2) проверочный расчет. Целью проектного расчета является установление необходимых размеров элементов машин, соответствующих заданным нагрузкам и условиям работы. В этом случае расчет выполняется исходя из основного условия прочности: p

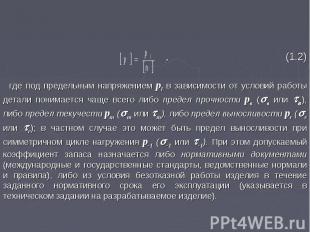

, (1.2) где под предельным напряжением pl в зависимости от условий работы детали понимается чаще всего либо предел прочности рв (в или в), либо предел текучести рт (т или т), либо предел выносливости рr (r или r); в частном случае это может быть предел выносливости при симметричном цикле нагружения р-1 (-1 или -1). При этом допускаемый коэффициент запаса назначается либо нормативными документами (международные и государственные стандарты, ведомственные нормали и правила), либо из условия безотказной работы изделия в течение заданного нормативного срока его эксплуатации (указывается в техническом задании на разрабатываемое изделие).

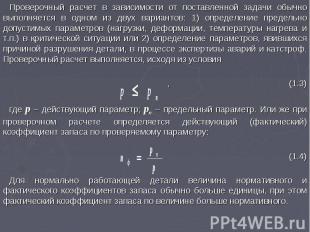

Проверочный расчет в зависимости от поставленной задачи обычно выполняется в одном из двух вариантов: 1) определение предельно допустимых параметров (нагрузки, деформации, температуры нагрева и т.п.) в критической ситуации или 2) определение параметров, явившихся причиной разрушения детали, в процессе экспертизы аварий и катстроф. Проверочный расчет выполняется, исходя из условия , (1.3) где p – действующий параметр; pn – предельный параметр. Или же при проверочном расчете определяется действующий (фактический) коэффициент запаса по проверяемому параметру: (1.4) Для нормально работающей детали величина нормативного и фактического коэффициентов запаса обычно больше единицы, при этом фактический коэффициент запаса по величине больше нормативного.

Лекция окончена. Спасибо за внимание!