Презентация на тему: FMEA

FMEAFMEA-анализ (Failure Mode and Effects Analysis – анализ возможности возникновения дефектов и их влияния на потребителя)

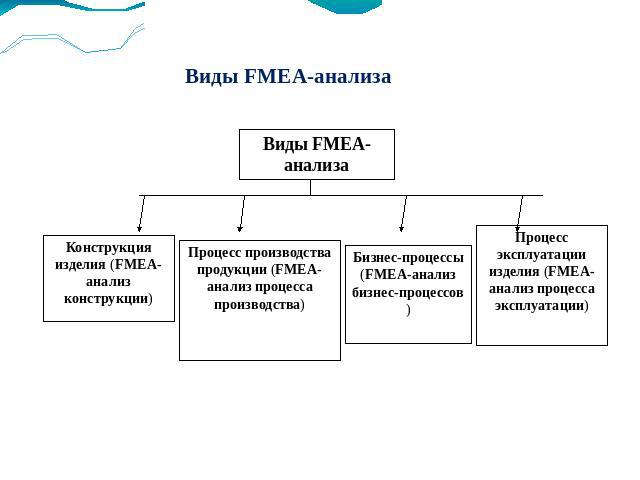

Виды FMEA-анализа Конструкция изделия (FMEA-анализ конструкции) Процесс производства продукции (FMEA-анализ процесса производства) Бизнес-процессы (FMEA-анализ бизнес-процессов) Процесс эксплуатации изделия (FMEA-анализ процесса эксплуатации)

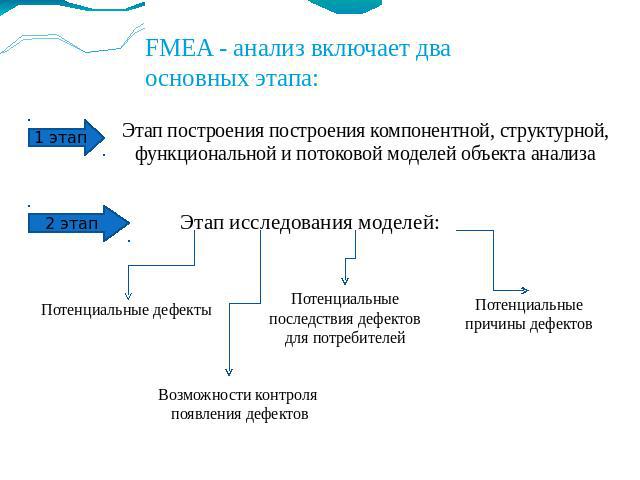

FMEA - анализ включает два основных этапа: Этап построения построения компонентной, структурной, функциональной и потоковой моделей объекта анализа Этап исследования моделей: Потенциальные дефекты Возможности контроля появления дефектов Потенциальные последствия дефектов для потребителей Потенциальные причины дефектов

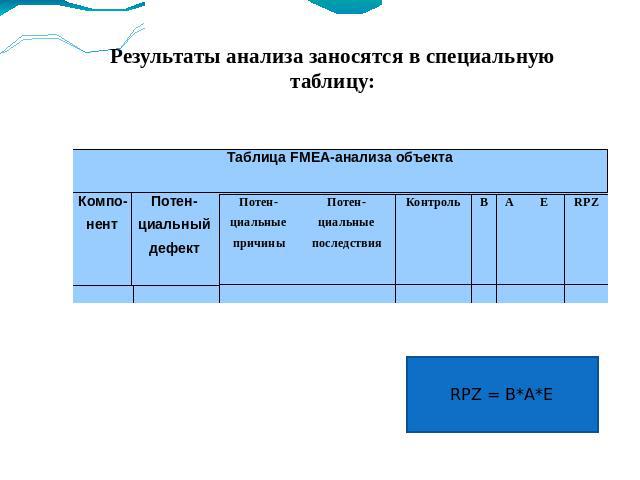

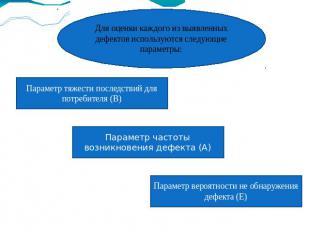

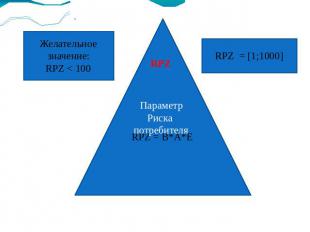

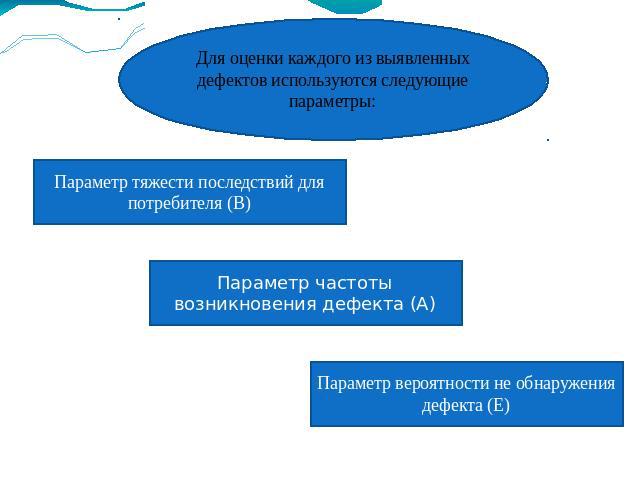

Для оценки каждого из выявленных дефектов используются следующие параметры: Параметр тяжести последствий для потребителя (В) Параметр частоты возникновения дефекта (А) Параметр вероятности не обнаружения дефекта (Е)

Желательное значение:RPZ < 100 RPZПараметр Риска потребителяRPZ = B*A*ERPZ = [1;1000]

Результаты анализа заносятся в специальную таблицу: RPZ = B*A*E

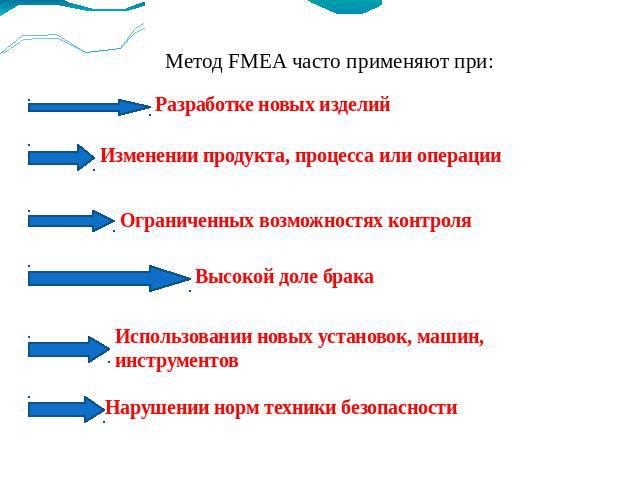

Метод FMEA часто применяют при: Разработке новых изделий Изменении продукта, процесса или операции Ограниченных возможностях контроля Высокой доле бракаИспользовании новых установок, машин, инструментов Нарушении норм техники безопасности

Особенности метода Критический анализ Творческий подход Внедряется сверху вниз Систематическое документирование Коллективный подход

Трудный для реализации в сложных системах Не учитывает коллинеарность факторов Нуждается в дополнении другими методамиНеспособность оценить общую надежность системыНеэффективен при необдуманном примененииНедостатки метода

![Желательное значение:RPZ < 100 RPZПараметр Риска потребителяRPZ = B*A*ERPZ = [1;1000] Желательное значение:RPZ < 100 RPZПараметр Риска потребителяRPZ = B*A*ERPZ = [1;1000]](/images/581/23297/640/img4.jpg)