Презентация на тему: Сталл 2015

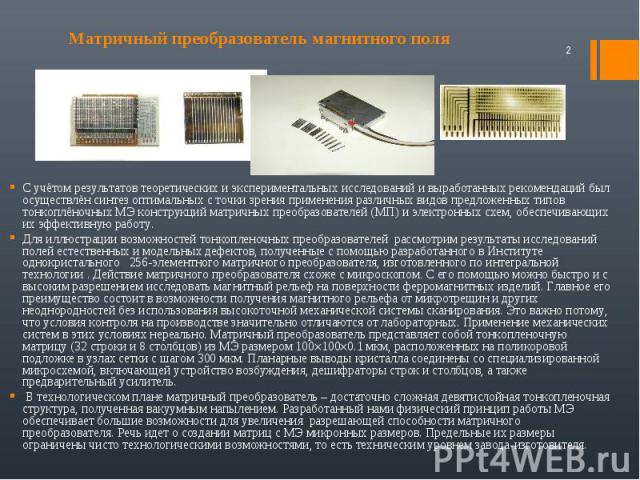

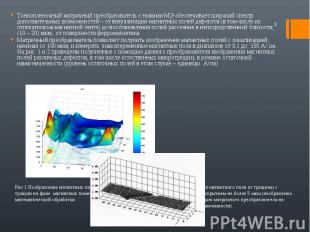

С учётом результатов теоретических и экспериментальных исследований и выработанных рекомендаций был осуществлён синтез оптимальных с точки зрения применения различных видов предложенных типов тонкоплёночных МЭ конструкций матричных преобразователей (МП) и электронных схем, обеспечивающих их эффективную работу. С учётом результатов теоретических и экспериментальных исследований и выработанных рекомендаций был осуществлён синтез оптимальных с точки зрения применения различных видов предложенных типов тонкоплёночных МЭ конструкций матричных преобразователей (МП) и электронных схем, обеспечивающих их эффективную работу. Для иллюстрации возможностей тонкопленочных преобразователей рассмотрим результаты исследований полей естественных и модельных дефектов, полученные с помощью разработанного в Институте однокристального 256-элементного матричного преобразователя, изготовленного по интегральной технологии . Действие матричного преобразователя схоже с микроскопом. С его помощью можно быстро и с высоким разрешением исследовать магнитный рельеф на поверхности ферромагнитных изделий. Главное его преимущество состоит в возможности получения магнитного рельефа от микротрещин и других неоднородностей без использования высокоточной механической системы сканирования. Это важно потому, что условия контроля на производстве значительно отличаются от лабораторных. Применение механических систем в этих условиях нереально. Матричный преобразователь представляет собой тонкопленочную матрицу (32 строки и 8 столбцов) из МЭ размером 100 100 0.1 мкм, расположенных на поликоровой подложке в узлах сетки с шагом 300 мкм. Планарные выводы кристалла соединены со специализированной микросхемой, включающей устройство возбуждения, дешифраторы строк и столбцов, а также предварительный усилитель. В технологическом плане матричный преобразователь – достаточно сложная девятислойная тонкопленочная структура, полученная вакуумным напылением. Разработанный нами физический принцип работы МЭ обеспечивает большие возможности для увеличения разрешающей способности матричного преобразователя. Речь идет о создании матриц с МЭ микронных размеров. Предельные их размеры ограничены чисто технологическими возможностями, то есть техническим уровнем завода-изготовителя.

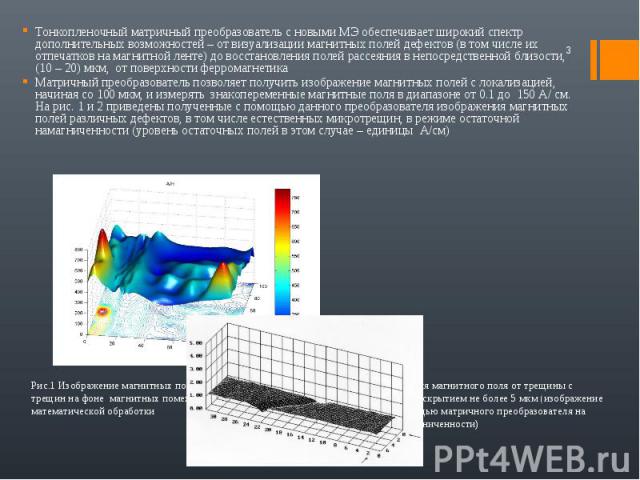

Тонкопленочный матричный преобразователь с новыми МЭ обеспечивает широкий спектр дополнительных возможностей – от визуализации магнитных полей дефектов (в том числе их отпечатков на магнитной ленте) до восстановления полей рассеяния в непосредственной близости, (10 – 20) мкм, от поверхности ферромагнетика Тонкопленочный матричный преобразователь с новыми МЭ обеспечивает широкий спектр дополнительных возможностей – от визуализации магнитных полей дефектов (в том числе их отпечатков на магнитной ленте) до восстановления полей рассеяния в непосредственной близости, (10 – 20) мкм, от поверхности ферромагнетика Матричный преобразователь позволяет получить изображение магнитных полей с локализацией, начиная со 100 мкм, и измерять знакопеременные магнитные поля в диапазоне от 0.1 до 150 А/ см. На рис. 1 и 2 приведены полученные с помощью данного преобразователя изображения магнитных полей различных дефектов, в том числе естественных микротрещин, в режиме остаточной намагниченности (уровень остаточных полей в этом случае – единицы А/см)

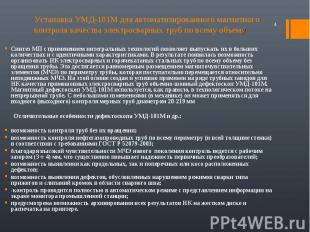

Синтез МП с применением интегральных технологий позволяет выпускать их в больших количествах и с идентичными характеристиками. В результате появилась возможность организовать НК электросварных и горячекатаных стальных труб по всему объему без вращения трубы. Это достигается равномерным размещением магниточувствительных элементов (МЧЭ) по периметру трубы, которая поступательно перемещается относительно неподвижных МЧЭ. На этой основе создан и успешно применен на ряде трубных заводов для НК качества прямошовных электросварных труб объемно-шовный дефектоскоп УМД-101М. Магнитный дефектоскоп УМД-101М используется, как правило, в технологическом потоке на непрерывной трубе. С небольшими изменениями (в механике) он может применяться для входного (выходного) контроля мерных труб диаметром 20-219 мм Отличительные особенности дефектоскопа УМД-101М и др.: возможность контроля труб без их вращения; возможность контроля нефтегазопроводных труб по всему периметру (и всей толщине стенки) в соответствии с требованиями ГОСТ Р 52079-2003; благодаря высокой чувствительности МЧЭ нового поколения контроль ведется с рабочим зазором (3 4) мм, что существенно повышает надежность первичных преобразователей; возможность выявления как продольных, так и поперечных или косо расположенных дефектов; возможность выявления дефектов, обусловленных нарушением режимов сварки типа прижогов и слипаний кромок в области сварного шва; -контроль проводится полностью в автоматическом режиме с представлением информации на экране монитора промышленной станции; предусмотрена возможность архивирования всех результатов НК на жестком диске и распечатка на принтере.

Комплекс внедрен в ОАО «Магнитогорский металлургический комбинат» Комплекс внедрен в ОАО «Магнитогорский металлургический комбинат» 2014г.

Установка УМД-101М для магнитной дефектоскопии сварных соединений и тела электросварных труб диаметром 102-219 мм (Альметьевский трубный завод): Установка УМД-101М для магнитной дефектоскопии сварных соединений и тела электросварных труб диаметром 102-219 мм (Альметьевский трубный завод): а) Измерительная позиция для НК верхней части трубы ; б) Измерительная позиция для НК нижней части трубы.

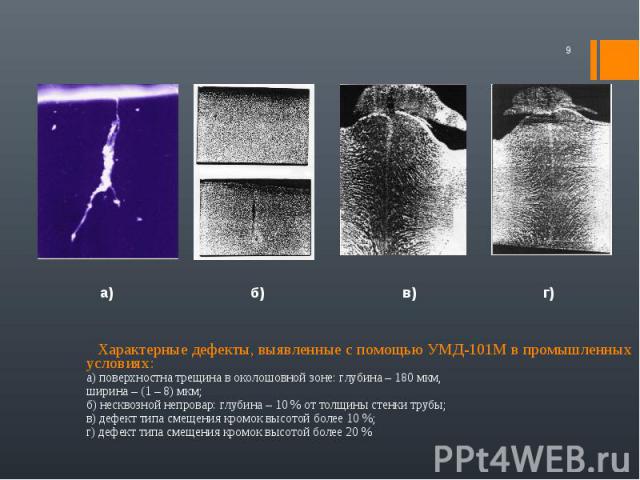

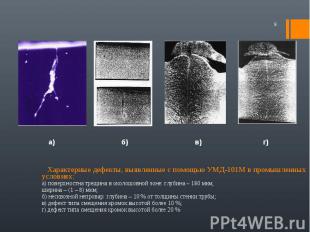

Характерные дефекты, выявленные с помощью УМД-101М в промышленных условиях: Характерные дефекты, выявленные с помощью УМД-101М в промышленных условиях: а) поверхностна трещина в околошовной зоне: глубина – 180 мкм, ширина – (1 – 8) мкм; б) несквозной непровар: глубина – 10 % от толщины стенки трубы; в) дефект типа смещения кромок высотой более 10 %; г) дефект типа смещения кромок высотой более 20 %

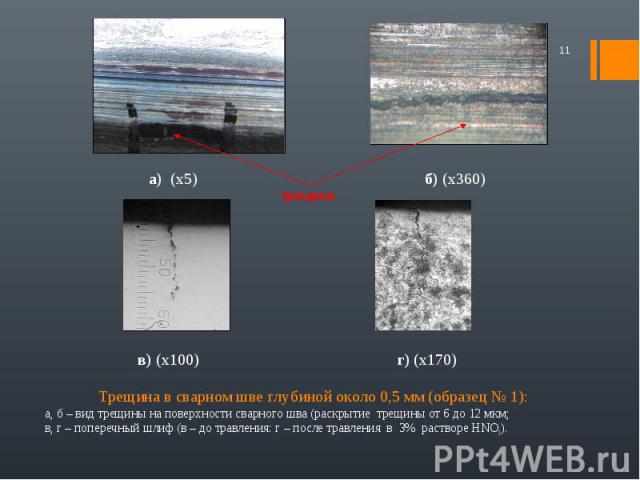

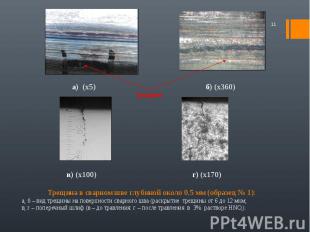

Трещина в сварном шве глубиной около 0,5 мм (образец № 1): Трещина в сварном шве глубиной около 0,5 мм (образец № 1): а, б – вид трещины на поверхности сварного шва (раскрытие трещины от 6 до 12 мкм; в, г – поперечный шлиф (в – до травления: г – после травления в 3% растворе HNO3).

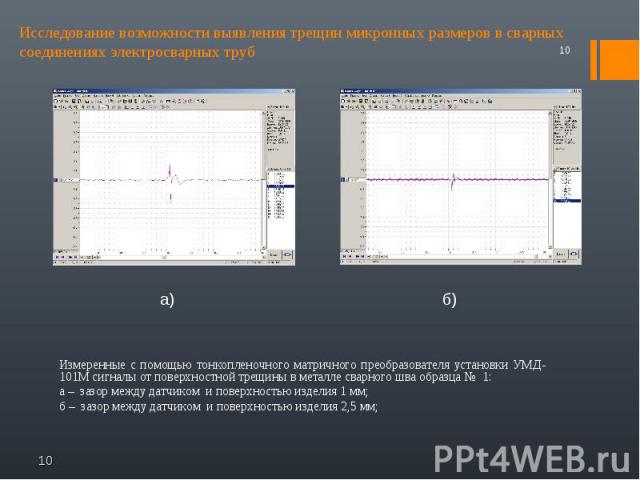

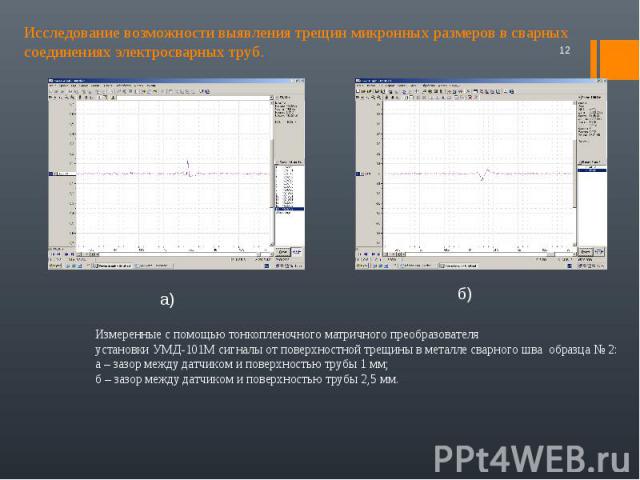

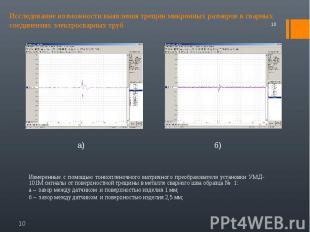

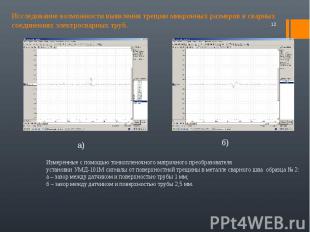

Измеренные с помощью тонкопленочного матричного преобразователя Измеренные с помощью тонкопленочного матричного преобразователя установки УМД-101М сигналы от поверхностной трещины в металле сварного шва образца № 2: а – зазор между датчиком и поверхностью трубы 1 мм; б – зазор между датчиком и поверхностью трубы 2,5 мм.

Общий вид трещины, выявленной на дефектном фрагменте трубы (образец № 2): Общий вид трещины, выявленной на дефектном фрагменте трубы (образец № 2): а, б – трещина укрупненно: а – вид на поверхности сварного шва, х10; б – вид в поперечном сечении сварного шва (глубина трещины около 900 мкм, раскрытие до 10 мкм), х20.

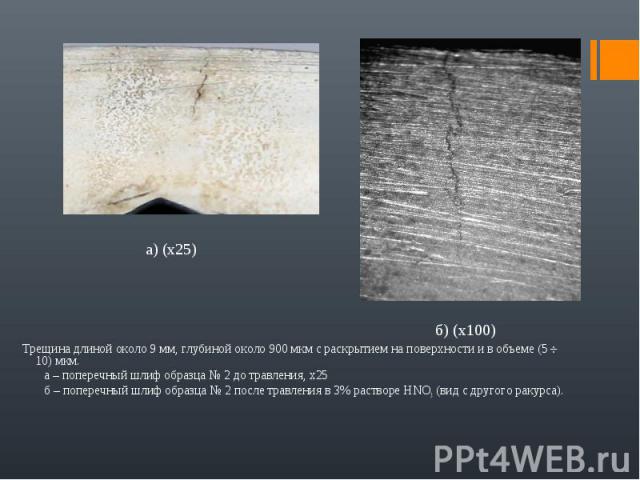

Трещина длиной около 9 мм, глубиной около 900 мкм с раскрытием на поверхности и в объеме (5 10) мкм. Трещина длиной около 9 мм, глубиной около 900 мкм с раскрытием на поверхности и в объеме (5 10) мкм. а – поперечный шлиф образца № 2 до травления, х25 б – поперечный шлиф образца № 2 после травления в 3% растворе HNO3 (вид с другого ракурса).

Установка УМД- 121 для магнитной дефектоскопии сварных соединений прямошовных электросварных труб Установка УМД- 121 для магнитной дефектоскопии сварных соединений прямошовных электросварных труб а) Установка УМД-121 в линии стана 168-530 ЗАО «ТМК-КПВ» в цехе ТЭСЦ-2 ОАО «СТЗ»; б) Измерительная кассета с блоком матричных преобразователей.

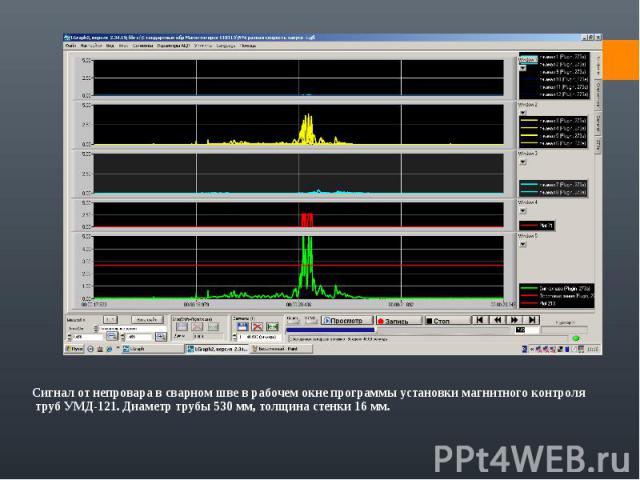

Сигнал от непровара в сварном шве в рабочем окне программы установки магнитного контроля труб УМД-121. Диаметр трубы 530 мм, толщина стенки 16 мм.

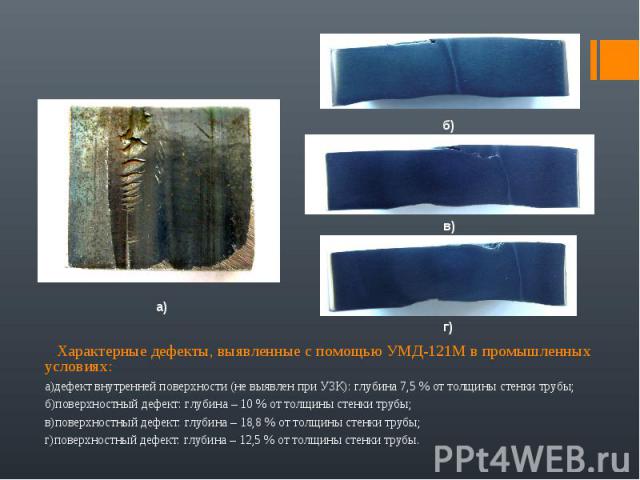

Характерные дефекты, выявленные с помощью УМД-121М в промышленных условиях: Характерные дефекты, выявленные с помощью УМД-121М в промышленных условиях: а)дефект внутренней поверхности (не выявлен при УЗК): глубина 7,5 % от толщины стенки трубы; б)поверхностный дефект: глубина – 10 % от толщины стенки трубы; в)поверхностный дефект: глубина – 18,8 % от толщины стенки трубы; г)поверхностный дефект: глубина – 12,5 % от толщины стенки трубы.

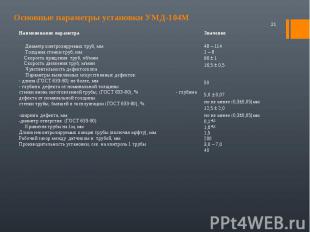

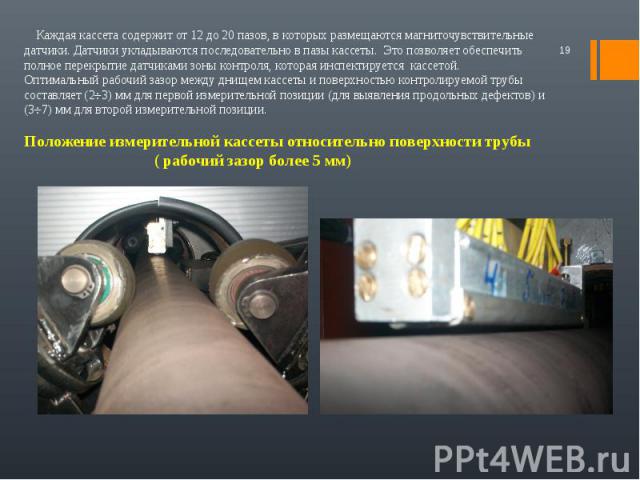

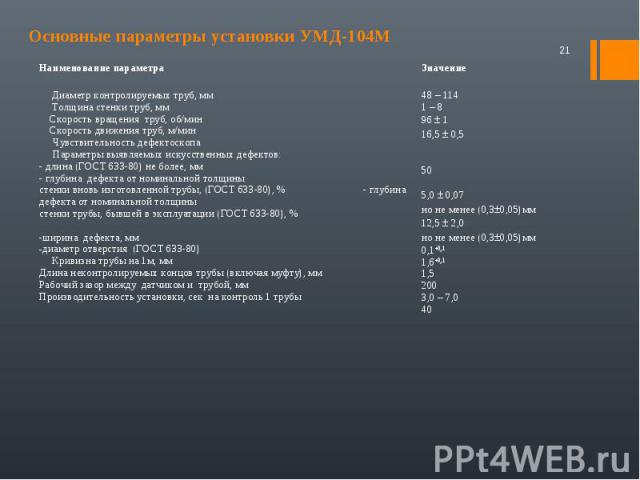

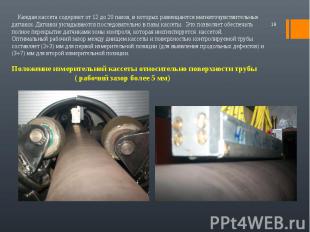

Выполнена модернизация установки УМД-104М, предназначенной для контроля насосно-компрессорных труб (НКТ) и бурильных труб диаметром 48-114 мм, толщиной стенки до 10мм в процессе их изготовления или входного контроля, а также при восстановлении труб, бывших в эксплуатации (труб повторного применения). Выполнена модернизация установки УМД-104М, предназначенной для контроля насосно-компрессорных труб (НКТ) и бурильных труб диаметром 48-114 мм, толщиной стенки до 10мм в процессе их изготовления или входного контроля, а также при восстановлении труб, бывших в эксплуатации (труб повторного применения). Суть модернизации состоит в разработке и применении новых усовершенствованных пребразователей с повышенной чувствительностью к продольно ориентированным дефектам, создании системы определения участков трубы с ненормированным износом стенки, осуществляющей разделение НКТ на классы в зависимости от остаточной толщины стенки (согласно требованиям НТД) разработке более информативного ПО, разработке устройств стабилизации трубы и более надежной механики, а также разработке современного дизайна установки. В период с 2011 по 2015 гг. в НК «ЛУКОЙЛ» поставлено три модернизированные установки УМД-104М и проведена их презентация - сравнительные испытания с аналогичным дефектоскопом компании «Tuboscope.Vetco». В процессе испытаний были получены одинаковые результаты. Установка УМД-104М предназначена для магнитной дефектоскопии насосно-компрессорных и бурильных труб диаметром (48 ÷ 114) мм, толщиной стенки до 10 мм. Возможно расширение диапазона диаметров до 426 мм и толщины стенки до 16 мм.

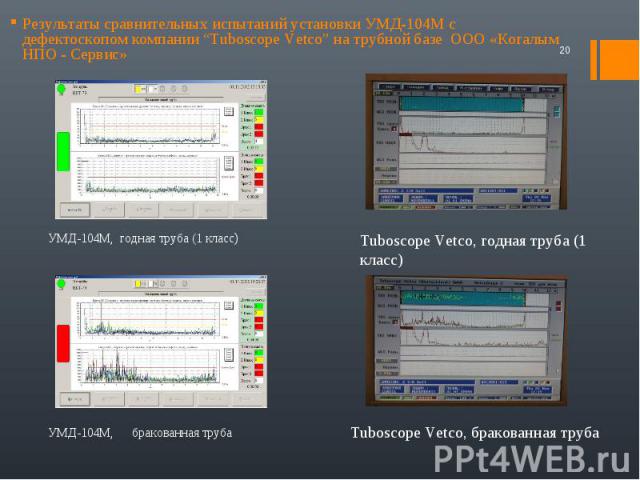

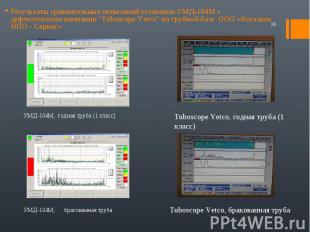

Результаты сравнительных испытаний установки УМД-104М с дефектоскопом компании “Tuboscope Vetco” на трубной базе ООО «Когалым НПО - Сервис» Результаты сравнительных испытаний установки УМД-104М с дефектоскопом компании “Tuboscope Vetco” на трубной базе ООО «Когалым НПО - Сервис»